Hervorragende Zusammenarbeit aller Projektbeteiligten bei Lintel-Betonwerksmodernisierung

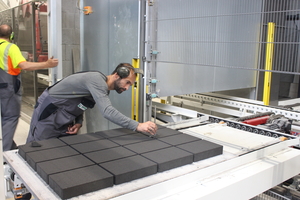

Seit Anfang Juni läuft im Betonwerk Porta Westfalica der Betonwerk Lintel GmbH & Co. KG eine neue Produktionsanlage, geliefert und installiert vom Topwerk-Unternehmen Hess Group. Herzstück ist eine Betonsteinmaschine RH 2000-4MVA, die bereits zweite Anlage aus dem Hause Hess für Lintel.

Mit Standorten in Rheda-Wiedenbrück, Porta Westfalica, Lemgo, Paderborn und Brilon produziert die Betonwerk Lintel GmbH & Co. KG an mittlerweile fünf Standorten im Nordwesten Deutschlands. Vogt Bautechnik komplettiert die Gruppe. Von den insgesamt ca. 180 Mitarbeiterinnen und Mitarbeitern sind zurzeit 28 im Werk Porta Westfalica beschäftigt.

Umfangreiches Produktportfolio und Engagement für Nachhaltigkeit

Gegründet 1982 in Rheda-Wiedenbrück, wurden 1997 Paderborn und Brilon sowie 2001 Porta Westfalica und Lemgo übernommen und in die Gruppe integriert. Die vollständige Zusammenführung aller Werken in einer Gesellschaft wurde 2020 abgeschlossen. Momentan bildet der kommunale Straßen- und Wegebau die Haupt-Geschäftsbasis der Lintel Gruppe. Die Benennung des kompletten Produktportfolios würde allein diesen Beitrag füllen, daher an dieser Stelle lediglich die Kurzbezeichnungen der Obergruppen: Visioclean-Reihe (Beton-steine mit superhydrophiler Oberfläche), Kreativbeläge, ökologische Flächenbeläge, Beton- und Keramikplatten, vielfältige Gestaltungselemente und die spezielle Oberflächenvergütung Conguardia.

Auch in Sachen Ökologie/Nachhaltigkeit sieht sich die Lintel Gruppe auf einem guten Weg: Ausschussware und Produktionsreste werden in den Werken inzwischen aufbereitet und zu 100% der Fertigung wieder zugeführt – zu entsorgende Betonabfälle gibt es daher nicht mehr. Energetisch optimierte Produktionsanlagen reduzieren den Energieeinsatz auf das Minimum, der zunehmende Einsatz von elektrisch betriebenen Transportmitteln in den Werken verbessert darüber hinaus die Energiebilanz zunehmend. Außerdem betreibt man auch Solaranlagen zum Eigenverbrauch auf den Produktionshallen. Weitere Speziallösungen u. a. im Bereich Klimaresilienz befinden sich in der Entwicklung. Start einer neuen Produktionsanlage in Porta Westfalica.

Seit Anfang Juni läuft im Betonwerk Porta Westfalica der Betonwerk Lintel GmbH & Co. KG eine neue Produktionsanlage, geliefert und installiert vom Topwerk-Unternehmen Hess Group. Herzstück ist eine Betonsteinmaschine RH 2000-4MVA, die bereits zweite Anlage aus dem Hause Hess für Lintel.

Lintel-Geschäftsführer Thomas Theilmeier betont dabei besonders die hervorragende Zusammenarbeit aller Beteiligten: „Unsere größte Herausforderung – die Integration in das bestehende Werkskonzept – wurde sehr positiv und konstruktiv gemeistert. Immerhin sprechen wir hier von einer Gesamt-Investitionssumme von mehreren Millionen Euro. Daher auch an dieser Stelle nochmals ein großes Dankeschön an alle Projektpartner – gerne wieder!“

Wunsch von Lintel war, die beiden vorhandenen Steinfertigungsanlagen durch eine neue Hochleistungsanlage zu ersetzen. Die vorhandene Mischanlage sollte modifiziert und für die Betonversorgung der neuen Anlage genutzt werden, eine weitere existierende Halle, in der jetzt bereits Produkte veredelt werden, sollte angeschlossen und in das Anlagenkonzept integriert werden.

Folgende Anlagentechnik lieferte und installierte Hess:

Betonsteinmaschine RH 2000-4 MVA in Hochleistungsausführung mit äußerst massiver Bauweise;

Hochleistungssteuerung für schnelle, präzise und sanfte Bewegungsabläufe;

Automatischer Formenschnellwechsel – die eingebaute Form wird gelöst und unter dem Vorsatzteil ausgeschleust, parallel wird die neue Form unter dem Kernbetonteil in die Maschine transportiert und verspannt. Das spart Zeit, wird bequem durch einen Mitarbeiter per mobile Panel ausgeführt und senkt markant die Verletzungsgefahr.

4 Auflastzylinder für optimale Steinhöhengenauigkeit;

Colormixsystem für Vorsatz;

Kern- und Vorsatzteil für leichtere Reinigung und besseren Zugang verfahrbar.

Weitere wesentliche Anlagenausstattung sind Laser zur Steinhöhenmessung, eine Ausschleussstation zur weiteren Produktkontrolle, eine Doppelauswaschanlage, Hubleiter/Fahrzeuggruppe/Senkleiter mit 28 Etagen, je ein Steinlöser und Doppler, eine Gruppiereinrichtung, je ein vollelektrischer Servopaketierer und Brettpaketübersetzer.

Hinzu kommt eine zweite Trockenseite für die automatische Integration einer Veredelungsanlage, die Verpackung mit Deckblattaufleger, Horizontal- und Vertikalumreifung sowie Leisteneinleger und Oberflächenschutz mit Imprägniereinrichtung.

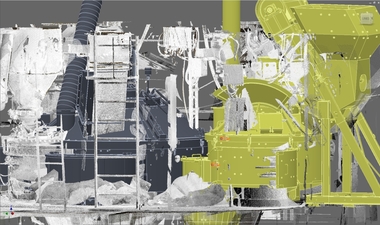

Zwei Planetenmischer aus dem Hause Pemat

Neben der erwähnten Hess Betonsteinmaschine gehört die Mischanlage zu den Highlights der neuen Produktionstechnik.

Die Pemat Mischtechnik GmbH lieferte dafür zwei Mischer: Der Kernbeton wird mit einem Planetenmischer PMPR 2250 mit 2.250 l Input und 1.500 l Output hergestellt. Der Vorsatzbeton wird mit einem Planetenmischer PMPM Multimix 750, mit 750 l Input und 500 l Output zubereitet. Der des PMPM Multimix mit zusätzlichem, unabhängig regelbarem Wirbler bietet eine Reihe von Vorteilen:

hervorragende Verteilung des Mischgutes auch bei feinkörnigen Materialien;

ultraschnelle Homogenisierung;

größtmögliche Wiederholgenauigkeit;

sehr hohe Energie-Effizienz;

Präzisionsgetriebe;

unabhängiger Rotor;

intervallgesteuerter Wechsel der Drehrichtung;

Getriebekonstruktion von SEW Engineering;

Lebensdauer über 10.000 Stunden sowie

Patentschutz.

Beschickt werden beide Mischer wie folgt:

Zuschlagstoffe: Beide Mischer mit bauseitigem Reversierband;

Zement: Beide Mischer mit je einer bauseitiger Zementwaage;

PMPR 2.250 mit einer vorhandener Zementwaage;

PMPM 750 und Redundanz aus einer vorhandenen Zementwaage mit einer reversierbaren Rohrschnecke;

Zusatzmittel: aus bauseitigen IBC – Behältern;

Farbe im Vorsatz: mit vorhandener Dosieranlage von Remei/BPB.

Der Frischbeton wird jeweils mit einem Gurtförderer der bauseitigen Kübelbahn zugeführt.

↓

Weitere Partner Teil des Erfolges

Dieser Erfolg wäre laut Lintel-Geschäftsführer Thomas Theilmeier nicht ohne die weiteren Partner und Lieferanten möglich gewesen, die daher ebenfalls nachstehend gewürdigt warden.

Die Härtekammer (Baujahr 2022/23) stellte Kraft Curing zur Verfügung. Diese umfasst 16 Gänge mit 12 Stellplätzen je Gang auf 28 Etagen. Geschäftsführer Michael Kraft gab auf Nachfrage der BFT-Redaktion an, dass man in Europa und den USA mittlerweile ein Patent auf dem Kraft Racks Design hätte.

Weitere Partner waren Beckhoff, Gierecker & Bröckelmann, ZP Planungsgesellschaft und Wegener Brandschutz. Nicht unerwähnt lassen möchte Theilmeier dabei die engagierte Technikabteilung von Lintel – so ist beispielsweise die Kübelbahn ein Eigenbau. Sonstige Produktionstechnik findet sich im Lintel-Werk Porta Westfalica (teils im Bestand) von VHV (Doppelgurtförderer), Probst (Paketübersetzer), Remei BPB (Betonchemie), Qavertec, HIT (Brettkran), Baumhus Stahlbau (Halle) sowie Horstmann + Freise (Dosieranlage).

CONTACT

Betonwerk Lintel GmbH & Co. KG

Kapellenstraße 1

33378 Rheda-Wiedenbrück/Germany

+49 5242 9283-0

Hess Group

Freier-Grund-Str. 123

57299 Burbach/Germany

+49 2736 4976-6689

Pemat Mischtechnik GmbH

Hauptstraße 29

67361 Freisbach/Germany

+49 6344-9449-0

Kraft Curing Systems GmbH

Muehlenberg 2

49699 Lindern/Germany

+49 5957 96120