Innovation als Tradition – Rembeck setzt auf Fortschritt

Die Firma Rembeck hat sich in den letzten Jahrzehnten als ein führendes Unternehmen im Bereich des Bauens mit Betonfertigteilen in Südbayern etabliert. Bereits vor über 30 Jahren hat das Unternehmen in eine Anlage von Progress Group investiert. Mit der bis jetzt größten Investition der Firmengeschichte in eine komplette Palettenumlaufanlage inklusive automatisierter Bewehrungsfertigung und innovativen Softwarelösungen setzt Rembeck weiterhin auf Fortschritt – und Progress Group.

Rembeck – ein Familienunternehmen mit Tradition

Die Wurzeln des Unternehmens reichen bis ins Jahr 1936 zurück, als Alois Rembeck Senior ein Baugeschäft gründete. Als Ein-Mann-Betrieb mit dem Fokus auf landwirtschaftliches Bauen führte er es bis zum Krieg. Nach der Wiedereröffnung nach dem Krieg markierte die Gründung des Betonwerks im Jahr 1953 einen bedeutenden Meilenstein. Anfangs wurden in diesem Werk Betonsteine und bereits Balkendecken produziert, was die Firma zu einem der ältesten Betonwerke in Deutschland macht.

Innovation ist der Schlüssel zum Erfolg

Innovation ist seit jeher ein zentraler Bestandteil der Firmenphilosophie von Rembeck und hat dafür gesorgt, dass das Traditionsunternehmen an der Spitze bleibt. Dies haben der Betonspezialist und der Technologielieferant Progress Group gemein. Bereits 1965 führte Rembeck als erstes Unternehmen in der Region eine Betonmischanlage ein. 1967 begann das Unternehmen mit der Produktion von Elementdecken und erweiterte kontinuierlich das Produktportfolio, wie zum Beispiel Anfang der 90er mit Fertigtreppen und Stützen. Man setzt dabei stets auf neue Technologien und mutige unternehmerische Entscheidungen. Ralph Rembeck, der Enkel des Gründers, der nun selbst die Geschäfte leitet, trat 1997 nach seinem Studium in die Firma ein und initiierte die Produktion von Doppelwänden. 2009 kamen Thermowände hinzu. Diese Produkte sind besonders in der Landwirtschaft gefragt, wo sie unter anderem für den Bau von Ställen genutzt werden. Damit konnte sich Rembeck eine Sonderstellung auf dem Markt erarbeiten.

Landwirtschaft und Freizeitparks

Die Firma Rembeck hat sich allerdings nicht nur auf Betonfertigteile für die Landwirtschaft konzentriert. Ein Highlight-Projekt ist die Lieferung von über hundert Betonfertigteilen für einen Freizeitpark im Bayrischen Wald. „Der Besitzer, der uns durch eine Biogasanlage kannte, war so begeistert von unserer Arbeit, dass er uns auch für den Freizeitpark engagierte“, berichtet Ralph Rembeck. Der Fertigteilhersteller baute Fundamente für eine Sommerrodelbahn, ein Wirtshaus auf dem Berg sowie die Gebäude der Berg- und Talstation. „Wir fokussieren uns auf betonintensive Bauten, bei denen wir mit der automatisierten Produktion im Vorteil sind und auch unsere beiden Transportmischanlagen nutzen können“, erklärt Rembeck.

Kompletter Umlauf für besseres Arbeiten und bessere Qualität

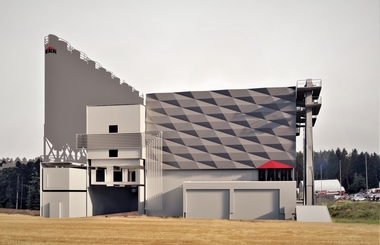

Um den steigenden Qualitätsanforderungen gerecht zu werden, dem Fachkräftemangel entgegenzuwirken und die gestiegene Nachfrage nach Gesamtlieferungen mit Wänden und Decken zu bedienen, hat Rembeck in moderne Technologien und Automatisierung von Progress Group investiert. Bereits Anfang der 1990er hatte der Vater des aktuellen Geschäftsführers in eine Progress Anlage investiert. Im Jahr 2000 kam eine MSR 16 Multirotor-Richtschneidemaschine dazu, die immer noch läuft. Zur Investition in einen kompletten Umlauf äußert sich Rembeck wie folgt: „Unsere Kapazitäten für Doppel- und Thermowände waren ausgeschöpft und wir wollten auch die Möglichkeit schaffen, Decken zu produzieren. Dies führte zum Entschluss einen neuen Gesamtumlauf zu bauen und auf Automation und Digitalisierung zu setzen.“ Innovative Lösungen im neuen Werk sind unter anderem ein Form Master Schalungs- und Entschalroboter, ein Econ Drive-Betonverteiler, eine Regalanlage mit Regalbediengerät, Verdichtungseinrichtungen sowie die komplette Bewehrungsautomatisierung und integrierte Softwarelösungen. Die neuen Anlagen haben die Qualität der Endprodukte erheblich verbessert und den Output erhöht. „Zum Beispiel bei der Finalisierung der Fertigteile haben wir auf Schütteltechnik und ein Aushärten in Trockenkammern umgestellt. Dadurch haben wir keine Poren mehr im Beton und können mehr Menge produzieren“, fügt er hinzu. Außerdem hat Rembeck zusätzlich die Isolierungsvorbereitung automatisiert. Auf dem mit einem Laser ausgestatteten Tisch wird die ganze Isolierung so vorgefertigt, dass sie problemlos auf das betonierte Element auf der Palette eingesetzt werden kann.

Bewehrungsproduktion komplett in-house

Die Bewehrungsproduktion befindet sich auf einer Zwischenbühne und spart so Platz in der neuen Halle. Die Installation einer Mattenschweißanlage M-System BlueMesh und einer Gitterträgerschweißanlage Versa mit automatischer Höhenverstellung bei laufender Produktion hat ebenfalls zur Effizienzsteigerung beigetragen. Aufgrund der hohen Einkaufskosten von Gitterträgern, wird sich die Anlage für Rembeck nach bereits ca. 5 Jahren amortisiert haben. Die Bewehrungsautomatisierung ermöglicht es dem Unternehmen, spezielle Matten, Körbe und Gitterträger just-in-time selbst vom Coil zu produzieren, was die Kosten senkt und die Lagerhaltung vereinfacht.

Digitalisierung der Produktion

Ein weiterer bedeutender Schritt war die Digitalisierung der Produktion. „Mit der Einführung der Software Ebos von Progress Group können wir die gesamte Produktion digital überwachen und steuern“, sagt der Geschäftsführer. Dies ermöglicht eine papierlose Fertigung und verbessert die Kommunikation und Effizienz erheblich. „Unsere Mitarbeiter haben riesige Touchscreens, auf denen sie alle notwendigen Informationen abrufen können“, erläutert Ralph Rembeck. Die Digitalisierung hat auch den Vorteil, dass die Produktion aus der Ferne überwacht werden kann. „Als Statistikfreak schätze ich besonders die Möglichkeit, alle Produktionsdaten in Echtzeit abrufen zu können“, fügt er hinzu.

Fortschritt durch Zusammenarbeit

„Wir haben eine enge Verbindung zur Progress Group und die Zusammenarbeit läuft hervorragend“, betont Ralph Rembeck. „Als ich in unserem Fertigteilwerk stand und zum ersten Mal den Form Master Schalungsroboter in Aktion sehen konnte, bin ich mir vorgekommen wie ein kleiner Junge, der vor seinem neuen Spielzeug steht. Es ist toll, dass die Maschinen bereits vielerorts erfolgreich im Einsatz sind und man sie auch selbst beim eigenen Fertigteilwerk des Lieferanten besichtigen kann. Das schafft Vertrauen!“

Die gemeinsame Sprache und die geografische Nähe erleichtern laut ihm zusätzlich die Kommunikation und haben das gemeinsame Projekt zu einem erfolgreichen für beide Seiten gemacht.

CONTACT

REMBECK KG

Wolfsegger Straße 2

84323 Massing/Germany

+49 8724 / 96 00 0

EBAWE Anlagentechnik GmbH

Dübener Landstr. 58

04838 Eilenburg/Germany

+49 3423 665 0

Progress Maschinen & Automation AG

Julius-Durst-Strasse 100

39042 Brixen/Italy

+39 472 979 100

Progress Software Development GmbH

Julius-Durst-Strasse 100

39042 Brixen/Italy

+39 472 979 159