Innovation: Beton-Recycling-Technologie „reCO2ver“

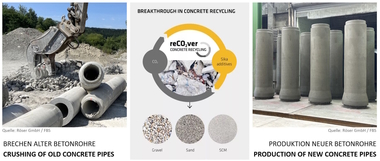

Sika hat ein neues Wiederverwertungsverfahren für Altbeton entwickelt, bei dem das rezyklierte Material in höherer Qualität zur Verfügung steht, als dies bei herkömmlichen Recyclingverfahren der Fall ist. Dabei wird Altbeton in die Bestandteile Kies/Splitt, Sand und Pulver zerlegt, bei dem zudem rund 15 kg CO2 pro Tonne zerkleinertes Beton-Abbruchmaterial gebunden werden kann. Diese Innovation trägt unter dem Markennamen „reCO2ver“ wesentlich zur Verkleinerung des ökologischen Fußabdrucks der Bauindustrie bei und ermöglicht erstmals Kreislaufwirtschaft bei Betonbauteilen.

Sika hat dafür im schweizerischen Weiach in der Nähe von Zürich eine Pilotanlage errichtet. Sie besteht aus vier Modulen, die die Größe eines Überseecontainers haben, sowie einer vorgeschalteten Förderanlage und einem nachgelagerten Siebmodul. Auf maximal 40 mm vorgebrochener Altbeton wird in Big-Bags angeliefert und über ein Förderbandsystem in das Herzstück der Anlage, die Kugelmühle, transportiert. Dort wird der gebrochene Altbeton mit Hilfe von Metallkugeln im Schwerkraftprinzip weiter zerkleinert und an Sand und grober Gesteinskörnung anhaftender Zementstein abgerieben. Anschließend wird das Material automatisch aus der Mühle befördert. Das behandelte Material wird anschließend in der Siebanlage entsprechend der gewünschten Korngröße aufgeteilt. Zusätzlich wird das entstandene Pulver aus der Mühle abgesaugt und einem luftdichten System in vorbereitete Behälter zugeführt.

Die in der Anlage gewonnene rezyklierte Gesteinskörnung weist einen erheblich niedrigeren Anteil an Zementsteinanhaftungen und einen deutlich geringeren Wasseranspruch auf als herkömmlicher Betonsplitt und ist dadurch in vielfältigen Anwendungen einsetzbar. Die Korngrößenverteilung des Recyclingmaterials liegt dabei viel näher an der Verteilung des Ausgangsmaterials, als dies bei den bisherigen Verfahren der Fall ist. Darüber hinaus haben Versuche von Sika gezeigt, dass das entstandene Pulver bei der Herstellung von Beton eingesetzt werden kann und damit eine Reduzierung des verwendeten Zements möglich ist, wodurch der CO2-Fußabdruck der neuen Produkte gesenkt werden kann.

Neben der hohen Qualität des Recyclingmaterials bietet die Anlage die Möglichkeit, eine CO2-Sequestrierung durchzuführen. Das gewonnene Pulver wird dazu mit CO2 beaufschlagt und karbonisiert dabei. Die bisher durchgeführten Versuche im Labormaßstab haben ergeben, dass eine Aufnahme von 50-60 kg CO2 je Tonne Pulver realisierbar ist.

Die Praxisreife der reCO2ver-Technologie wurde in 2023 in zwei Versuchen mit Herstellern von Betonbauteilen bewiesen:

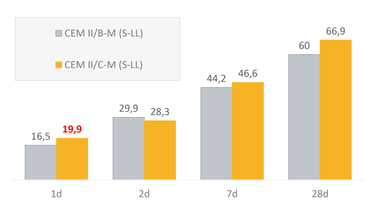

1. Auf Initiative des Fachverbands Betonkanalsysteme (FBS) wurden bei der Firma Röser II GmbH neue Stahlbetonrohre DN 500 auf die erforderliche Korngröße von 40 mm heruntergebrochen und an die reCO2ver-Anlage geliefert. Die durch die Anlage gewonnene rezyklierte Gesteinskörnung wurde bei Röser für die Herstellung des gleichen Rohrtyps verwendet. Hierbei wurde die normale Gesteinskörnung zu 100% durch die reCO2ver-rezyklierte Gesteinskörnung ersetzt.

2. Die Kronimus AG lieferte zerkleinerte Pflastersteine an die reCO2ver-Anlage. Die durch den reCO2ver-Prozess gewonnene rezyklierte Gesteinskörnung und das Pulver wurden nach Firmenangaben vollständig in neuen Produkten wieder verwendet.

Die an Pilotanlage gewonnenen Erkenntnisse flossen in das Upscaling durch den Maschinenbauer ein, sodass die reCO2ver-Anlage jetzt mit der jeweils benötigten Durchsatzleistung bestellt werden kann.