Sika-Lösungen für nachhaltiges Bauen mit

Beton

Um die notwendige CO2-Reduzierung in der Bauindustrie zu erreichen, müssen ihre Prozesse und die verwendeten Materialien nachhaltiger werden, u. a. in der Bauchemie. Die Sika Deutschland GmbH leistet dafür in verschiedenen Bereichen einen wichtigen Beitrag, wie im nachfolgenden Beitrag dargestellt.

Um die notwendige CO2-Reduzierung in der Bauindustrie zu erreichen, müssen ihre Prozesse und die verwendeten Materialien nachhaltiger werden. Alle am Bau Beteiligten sind herausgefordert, ihre Abläufe zu verändern und neue Methoden anzuwenden sowie alternative Baustoffe einzusetzen. Es gibt verschiedene Ansätze, wie etwa die Bauchemie-Industrie das umsetzen kann. Die Sika Deutschland GmbH leistet dabei in verschiedenen Bereichen einen wichtigen Beitrag. Im Folgenden werden unter anderem Innovationen in der Kreislaufwirtschaft durch die reCO2ver-Technologie, Weiterentwicklungen bei Zement- und Betonzusatzmitteln zur Verbesserung der Ressourceneffizienz, die Möglichkeiten der Reduzierung des Klinkeranteils bei der Zementherstellung sowie die Verwendung CO2-reduzierter Betone betrachtet.

Die Grundstoffindustrien bieten mit ihrem hohen Anteil an prozessbedingten Emissionen ein großes Einsparpotenzial bei der Vermeidung von Treibhausgasen. So entstehen rund 30 % des Gesamtaufkommens in der Stahl-, 20 % in der Chemie- und knapp 10 % in der Zementindustrie. Hier sind innovative, klimafreundliche Technologien und insbesondere ein Umdenken bei der Herstellung und Verwendung von Baustoffen aller Art erforderlich. Dies ist in ganz unterschiedlichen Bereichen, angefangen von der Zementproduktion bis hin zum Betoneinbau auf der Baustelle, möglich.

1 CO2-Reduzierung bei der Zementherstellung

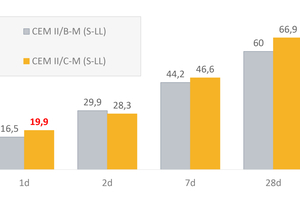

Prozessbedingt fällt bei der Herstellung von Zement der größte CO2-Anteil an. Um diesen zu verringern, muss der Klinkergehalt für den zumeist verwendeten Portlandzement deutlich reduziert werden. Alternative Zemente ohne Portlandzementklinker sind in der Entwicklung, benötigen aber noch fünf bis zehn Jahre, um sie verwenden und in größeren Mengen produzieren zu können. Daher liegt aktuell der Fokus darauf, den Klinkergehalt im Zement zu minimieren. Bei einer deutlichen Reduzierung des Klinkergehalts verändern sich auch die Eigenschaften des Zements; z. B. hat klinkerreduzierter Zement in der Regel eine geringere Frühfestigkeit als ein Zement mit höherem Klinkeranteil. Für die Verarbeitbarkeit des Betons auf der Baustelle bedeutet das, dass bei einer geringeren Beton-Frühfestigkeit die Bauteile länger in der Schalung verbleiben müssten. Durch Verwendung eines festigkeitssteigernden Zementzusatzmittels aus der SikaGrind-Reihe kann man dies bereits bei der Zementherstellung kompensieren (Abb. 1).

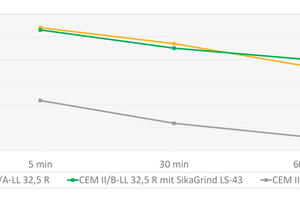

Kalkstein ist der preiswerteste Zusatzstoff, den die Zementindustrie in ausreichender Menge zur Verfügung hat. Es liegt daher nahe, Zement mit möglichst hohem Kalksteingehalt herzustellen. Die Zemente werden dann aber klebriger. Auch das kann durch entsprechende Zementzusatzmittel verbessert werden, sodass man höhere Kalksteingehalte zumahlen kann und die Verarbeitungseigenschaften gleichbleiben (Abb. 2).

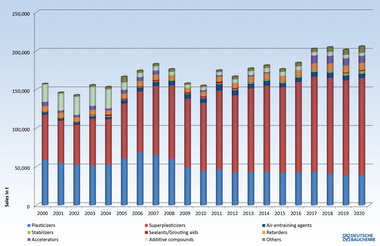

Zudem kann durch die Verwendung von Mahlhilfen bei der Zementherstellung die Mahlung effektiver gestaltet werden. Dadurch wird die Leistung erhöht und gleichzeitig der spezifische Stromverbrauch reduziert. Auch diese Optimierung führt zu einer Reduzierung des CO2-Ausstoßes. Die Deutsche Bauchemie etwa hat berechnet, dass in einer Kugelmühle mit einem Verbrauch von 4.000 kW in einer Stunde 95 t Zement ohne Mahlhilfsmittel gemahlen werden können. Das ergibt einen Energieverbrauch pro Tonne von 42,1 kWh. Mit Mahlhilfsmitteln schafft die Mühle 116 t und verbraucht dadurch nur 34,5 kWh/t – eine Energieeinsparung von 22 % [Quelle: Deutsche Bauchemie].

2 CO2-reduzierte Betone

Die Verwendung CO2-reduzierter Zemente (siehe Abschnitt 1) ist der einfachste Weg zur Herstellung CO2-reduzierter Betone. Im Fertigteilbereich wird dabei oft statt eines CEM I ein CEM II/A eingesetzt, im Transportbeton statt eines CEM II/B ein CEM II/B-M, CEM II/C-M oder CEM III/A.

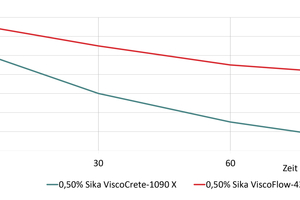

Im Hinblick auf die Betonzusatzmittel ist bei diesem Zementwechsel vor allem die Frage interessant, ob das bislang verwendete Fließmittel weiterhin verwendet werden kann und ob sich die Dosierung ändert. Im günstigsten Fall muss weder am Produkt noch an der Dosierung etwas geändert werden, um einen gleichwertigen Konsistenzverlauf zu erhalten. In einigen Fällen wurde allerdings beobachtet, dass die Dosierung des vorhandenen Fließmittels deutlich erhöht werden musste, um die gewohnte Verarbeitbarkeit zu erreichen.

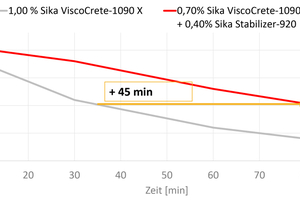

In den Fällen, in denen auch das nicht ausreicht, ist das Problem in der Regel ein zu großer Konsistenzverlust über die Zeit. Hier ist die Neuentwicklung eines auf den neuen Zement angepassten Fließmittels erforderlich. Die Lösung kann dabei meistens entweder durch ein Fließmittel mit Konsistenzhalter oder ein Konsistenzhalter-Fließmittel erreicht werden.

Die Kombinationsprodukte „Fließmittel mit Konsistenzhalter“ enthalten neben dem Konsistenzhalter-Polymer noch eine stärker verflüssigende Komponente und können daher als alleiniges Fließmittel eingesetzt werden. Ein Beispiel zeigt Abb. 3 für einen CEM II/B-M.

Die „Konsistenzhalter-Fließmittel“ bestehen nur aus Konsistenzhalter-Polymer und werden üblicherweise werkseitig zusätzlich zum standardmäßig verwendeten Betonverflüssiger oder Fließmittel verwendet. Durch diesen Zwei-Komponenten-Ansatz ist eine optimale Steuerung der Konsistenzhaltung möglich.

Um bei Zementen mit deutlich reduziertem Klinkergehalt Nachteile in der Frühfestigkeit auszugleichen, liegt die Anwendung von Erhärtungsbeschleunigern nahe. Dies ist jedoch nur in bestimmten Fällen sinnvoll. Das liegt daran, dass das Wirkungsmaximum handelsüblicher Erhärtungsbeschleuniger in einem Zeitfenster von ca. sechs bis zehn Stunden liegt. Nur wenn die Frühfestigkeit in diesem Zeitfenster erforderlich ist, wie z. B. im Fertigteilwerk oder bei Tunnelinnenschalen, ist der Einsatz von Erhärtungsbeschleunigern wie SikaRapid C-100 erforderlich. Die Steigerung der Frühfestigkeit zu späteren Zeitpunkten kann durch die Reduzierung des Wasser-Zement-Wertes erreicht werden. Eine Erhöhung der Fließmittel-Dosierung gleicht hierbei Nachteile in der Verarbeitbarkeit aus.

3 Innovative Kreislaufwirtschaft mit der

reCO2ver-Technologie von Sika

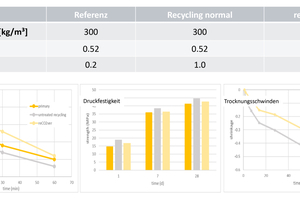

Für das Recycling von Beton wird der Altbeton in Brechanlagen zerkleinert und anschließend in Korngruppen abgesiebt. Die Körnung kleiner 2 mm darf nach der aktuellen Normung nicht wieder für Beton verwendet werden und der Splitt größer 2 mm nur in beschränkten Mengen. Der Splitt besteht sowohl aus Gesteinskörnung als auch aus anhaftendem Zementstein. Durch den Zementsteinanteil hat der Splitt einen höheren Wasseranspruch. Außerdem haben die Splittkörner eine ungünstigere Form durch den Brechprozess im Vergleich zu Rundkorn. Das bedingt, dass man in der Regel mehr Wasser benötigt, die Körnungen vorwässern oder auch stärkere Fließmittel zugeben muss, um die Betonverarbeitbarkeit zu gewährleisten.

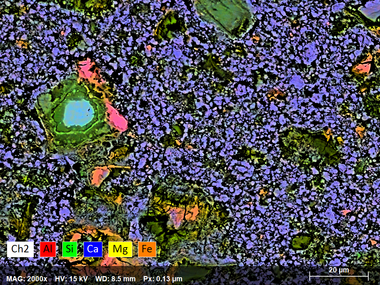

Bei der neuen reCO2ver-Technologie von Sika wird der Beton tatsächlich in seine Einzelteile zerlegt und am Ende dieses Prozesses erhält man saubere Gesteinskörnungen; also Sand und Kies in Primärqualität sowie ein Pulver, das gewisse puzzolanische Eigenschaften hat. Es kann somit einen Beitrag zur Festigkeitsentwicklung leisten und lässt sich entweder bei der Zementherstellung oder auch als Betonzusatzstoff einsetzen. Somit wäre eine 100%ige Verwertung des Betons für den ursprünglichen Zweck möglich und saubere Gesteinskörnungen vollständig wieder als solche verwendbar (Abb. 4). Nebenbei wird bei dem Prozess CO2 zugeführt und das Pulver karbonatisiert; das heißt, es nimmt CO2 auf.

Bei der reCO2ver-Technologie von Sika ist der Prozess der Zerkleinerung und Karbonatisierung in einer kompakten Anlage enthalten. Sie vereinfacht nicht nur das Betonrecycling, sondern macht es auch wirtschaftlich rentabler und nachhaltiger (Abb. 5).

Erste Versuche in einer Schweizer Pilotanlage sind bisher erfolgreich verlaufen. Gleichzeitig wurden Zusatzmittel entwickelt, die die Qualität des zurückgewonnenen Pulvers verbessern und seine Leistung als Zementersatz weiter optimieren. Damit ist erstmals eine Kreislaufwirtschaft für Beton möglich, um neue und leistungsfähige Betone aus Altbeton herzustellen.

4 Effizientere Nutzung knapper Ressourcen

Vor allem im Bereich Transportbeton ist zu beobachten, dass zunehmend schwierige Sande bei der Herstellung von Beton eingesetzt werden. Das sind Sande, die man vor einigen Jahren noch nicht für die Verwendung in Betracht gezogen hätte. Es existieren zwar in Deutschland große Vorkommen mit qualitativ hochwertigem Sand, die aber nicht verfügbar sind, weil die Flächen überplant sind oder eine Genehmigung für den Abbau nur sehr schwer zu erhalten ist. Die Verwendung der schwierigen Sande wirkt sich nachteilig auf die Betoneigenschaften wie etwa die Verarbeitbarkeit aus. Es tauchen Phänomene auf wie mangelndes Ausbreitmaß trotz hoher Fließmitteldosierung, stärkeres Rücksteifen des Betons oder auch, dass keine Luftporen erzeugt werden können. Um vorhandene Sandvorkommen wirtschaftlich und nachhaltig nutzen zu können, hat Sika das C.O.D.E.-Konzept entwickelt, ein Konzept zur Ressourcenoptimierung bei der Betonherstellung (Abb. 6).

Im Sand enthaltene Tonminerale mit unterschiedlichen Eigenschaften und daraus folgenden Wirkungen können hierfür die Ursache sein. Sika hat neue Analyse- und Prüfmethoden entwickelt, um die Probleme einzugrenzen und dafür Lösungen zu finden. Ein Beispiel ist die PCE-Absorptionsanalyse, bei der festgestellt wird, ob ein Tonmineral mit hohem Wasseranspruch vorliegt oder eines, das Fließmittel absorbiert. Dies sind zwei völlig unterschiedliche Phänomene, denen man auf ganz andere Weise begegnen muss. Einerseits sind die neu entwickelten Prüfmethoden wichtig, um spezifische Probleme genau einzugrenzen und andererseits hat das dadurch erreichte Wissen um die Vorgänge zu entsprechenden Lösungen geführt – der Sika Stabilizer-900er Reihe. Diese werden bei Betonen eingesetzt unter Verwendung von

Sanden mit absorptiven Bestandteilen wie etwa quellfähige Tone,

Sanden mit vielen Feinteilen oder auch

Sanden, die ein starkes Rücksteifen verursachen.

Der große Vorteil ist, dass bisher verwendete Fließmittel von Sika in ihrer Dosierung i. d. R. nicht verändert werden müssen (Abb. 7).

5 Verbesserung des CO2-Fußabdrucks durch weniger Stahl

Die Substitution von Stahl durch Kunststofffasern wird schon länger in der Fachwelt diskutiert. Ein Vorteil ist, dass der Baufortschritt beim Einsatz von Kunststofffasern statt Stahlbewehrung deutlich schneller ist. Zudem entsteht bei Polymerfasern keine Korrosion und die bisher notwendige Betonüberdeckung entfällt. Schlankere Bauteile sind möglich, was die Herstellung in der Fertigteilindustrie noch wirtschaftlicher gestaltet. Gleichzeitig reduziert sich die Gefahr von Montage- oder Transportschäden drastisch, da die Polymerfasern bis an die Oberflächen verteilt und Ecken sowie Kanten stabiler sind. Betrachtet man beispielweise die Bewehrung von Industrieböden, so können hier pro Kubikmeter Beton durch die Verwendung von SikaFiber Force-50 ca. 75 % CO2 eingespart werden. Umgerechnet auf die rund 8 Mio. m² Betonböden, die jährlich in Deutschland eingebaut werden, ergibt sich ein Einsparpotenzial von rund 63.000 t CO2 pro Jahr [Quelle: Deutsche Bauchemie]. Hinzu kommt, dass die Makrofasern von Sika in Deutschland hergestellt werden und somit nur kurze Transportwege anfallen (Abb. 8).

6 Digitalisierung im Bauwesen nötiger denn je

Die Digitalisierung im Bauwesen trägt einen wichtigen Beitrag zur Nachhaltigkeit bei und muss weiter forciert werden. Insbesondere der 3D-Betondruck wird in diesem Zusammenhang häufig genannt und bietet zahlreiche Lösungen für die Abfallvermeidung und gegen zunehmenden Fachkräftemangel.

Vor allem die additive Fertigung, das heißt das Aufeinanderlegen der Betonstränge, ermöglicht:

eine Steigerung der Produktivität im Bauwesen,

die Überwindung des Fachkräftemangels am Bau,

wirtschaftliche Stückzahlen (dies gilt schon für die Einzelanfertigung),

einen durchgängig digitalen Workflow,

die Reduzierung von Bauabfällen und

eine weitgehende Designfreiheit.

Derzeit basiert der 3D-Druck größtenteils noch auf Trockenbetonen, die mit Wasser angemischt und gedruckt werden. Hierfür werden unter dem Namen Sikacrete 3D verschiedene gebrauchsfertige Mikrobetone für ein breites Anwendungsspektrum von Betonmöbeln bis zum Hausdruck angeboten. Sie lassen sich mit allen gängigen Druckern einfach und gleichmäßig verarbeiten. Für höchste Ansprüche steht darüber hinaus eine 3K High-End Lösung zur Verfügung (Abb. 9 und 10).

7 Schlusswort

Insbesondere durch die Entwicklung und Weiterentwicklung von Zusatzmitteln liefert die Bauchemie einen maßgeblichen Beitrag zur Nachhaltigkeit und CO2-Reduzierung in der Bauindustrie. Alle aktuellen Konzepte funktionieren nur mit entsprechenden Zement- oder Betonzusatzmitteln. Bisher ging es bei der Verwendung dieser um technische Optimierung, heute geht es um die Verbesserung des CO2-Fußabdrucks und die Nachhaltigkeit.

CONTACT

Sika Deutschland GmbH

Kornwestheimer Str. 103-107

70439 Stuttgart/Germany

+49 711 8009-0