Rekers Betonwerk setzt auf innovative Bewehrungstechnik mit integrierter Logistik und Software

Bewehrung höchst effizient verarbeiten und an die richtige Position transportieren – das gelingt Rekers Betonwerk vollautomatisiert mit modernen Maschinen, Robotern und maßgeschneiderter Software von Progress Group. Im Einsatz sind drei roboterunterstützte EBA-Bügelbiegeautomaten, eine hochmoderne M-System-Mattenschweißanlage mit Biegesystem, eine neuartige, vollautomatisierte Transportlogistik sowie eine integrierte Software.

Gesamtkonzept für effiziente Produktion

Rekers hat gemeinsam mit der Progress Group ein einzigartiges Gesamtkonzept zur Bewehrungsautomatisierung umgesetzt. Die benötigten Bügel werden automatisch an die Verarbeitungsplätze zu den gebogenen Bewehrungskörben geliefert. Für die effiziente Komplettierung der Korbproduktion wurde diese Just-in-time-Belieferung benötigt – mit den richtigen Bügeln, zum richtigen Zeitpunkt, am richtigen Ort.

Hierfür wurden nicht nur Roboter eingeplant, welche die Bügel aus den EBA-Bügelbiegeautomaten entnehmen, sondern auch eine komplett neue Logistiklösung konzipiert. Mehrere selbstfahrende Fahrzeuge transportieren die Bügel auf Gestellen zur Korbfertigung – automatisch, vernetzt und akkurat. Auf dem Transportgestell befinden sich alle notwendigen Bügel für das jeweilige Bauteil. Rekers ist damit in der Lage, die Produktion der Bewehrungskörbe für Flächen- und Stabteile effizient und dadurch auch mit weniger Personaleinsatz durchzuführen.

Optimierung der Bügelproduktion

Zu Beginn der Modernisierung wurden von Rekers und Progress die vorhandenen Daten der letzten Jahre abgeglichen und davon ausgehend drei neue Bügelbiegeautomaten installiert. Die Bügelproduktion kann pro Schicht die benötigte Menge in Durchmessern von 6 bis 16 mm vom Coil verarbeiten – und das alles vollautomatisch.

Automatische Korbfertigung mit neuer Mattenschweißanlage

Die M-System-Mattenschweißanlage bearbeitet ebenfalls Durchmesser von 6 bis 16 mm und kann flexible Bewehrungsmatten produzieren. Mit dem Balkenbiegesystem sowie den gleichzeitig verfahrbaren Einzelbiegeköpfen können die benötigten Bewehrungskörbe automatisiert und just-in-time hergestellt werden.

Modernisierung – warum mit Progress?

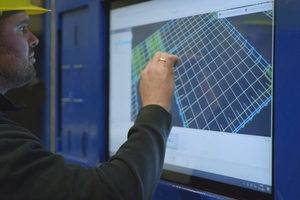

„Als wir angefangen hatten, das Thema Stahlverarbeitung neu zu denken, ist uns Progress dadurch positiv aufgefallen, dass sie diese Innovation sofort mitgegangen sind. Man war offen für Neuerungen“, berichtet Ulrich Rekers, der das Unternehmen nun in dritter Generation führt, und fügt an: „Ein schönes Beispiel dafür sind die Roboter zur Bügelentnahme, die gleichzeitig auch vollautomatisch das Biegewerkzeug wechseln können.“ Somit ist bei einem Matrizenwechsel kein manueller Arbeitsschritt notwendig. Andere Hersteller haben bei dieser Anforderung nach Aussage von Herrn Rekers abgewunken, doch Progress hatte innerhalb weniger Wochen eine 3D-Darstellung eines modifizierten Biegekopfes präsentiert. Rekers Betonwerk sah sich dadurch zusätzlich darin bestätigt, mit der Progress Group die Automation des Betriebs auf ein neues Level zu heben.

Automation gegen Fachkräftemangel

Mit der datengesteuerten Automation der Produktion geht Rekers auch gegen den immer akuter werdenden Fachkräftemangel vor. Nach eigenen Angaben konnten etwa 10 Mitarbeiter eingespart und damit eine Lücke an benötigtem Personal geschlossen werden.

steelbos – die Softwarelösung für die Bewehrungsproduktion mit automatisierter Logistik

Die Softwarelösung steelbos, ebenfalls von Progress, versorgt die Mattenschweißanlage mit den Produktionsdaten und steuert die Bügelproduktion und Logistik, damit die Bügel richtig hergestellt und an den richtigen Ort transportiert werden. Die CAD-Daten werden automatisch maschinengerecht im System angepasst und just-in-time den vorhandenen Maschinen zugewiesen. Auch wurde das mobile Produktionsmodul mit insgesamt fünf stationären Bildschirmterminals im Produktionsbereich integriert. So hat der Mitarbeiter die richtigen Informationen zur richtigen Zeit vor Ort, kann Einzelheiten der Produktzeichnung durch Zoomen genauer erkennen und auf Papierdokumente in der Produktion verzichten. steelbos wird auch zur Steuerung der Bügellogistik mit dem fahrerlosen Transportsystem und zur Abbildung der Lagerverwaltung eingesetzt. Außerdem nutzen die Staplerfahrer die Software auf mobilen Geräten, um mit der Bewehrungslogistik zu interagieren und Abholaufträge entgegenzunehmen.

Worin liegt der größte Vorteil der Digitalisierung?

Falls eine Änderung ansteht, kann der Mitarbeiter direkt eingreifen und kurzfristig umstellen. Die Produktion wird so flexibler, besser steuerbar und lässt auch Engpässe rechtzeitig erkennen und beheben. All das kommt einer besseren Planung und Produktionsoptimierung zugute, was nicht nur Zeit, sondern auch Material einspart. Die Digitalisierung hat im Hause Rekers eine lange Tradition. Bereits der Vater des heutigen geschäftsführenden Gesellschafters hatte in den 1970er Jahren einiges in diesem Bereich angestoßen. Rekers ist sich auch heute der Bedeutung der Digitalisierung bewusst, um etwa dem noch akuter werdenden Personalmangel frühzeitig entgegensteuern zu können.

Erfolgreiche Zusammenarbeit

Ulrich Rekers ist geschäftsführender Gesellschafter der Firma Rekers Betonwerk und seit über 20 Jahren im Unternehmen tätig. Sein Fazit zur Automatisierung der Bewehrungsproduktion: „Bei Anlagen mit dieser Komplexität und Innovation kann man natürlich nicht erwarten, dass vom ersten Tag an alles läuft, aber die Investition lohnt sich auf jeden Fall. Die Zusammenarbeit mit Progress war immer konstruktiv und offen und am Ende haben wir ein sehr gutes Ergebnis bekommen.“

Produktionsleiter Andreas Frecken ergänzt: „Bei der Integration der Daten gab es zu Beginn einige Stolpersteine, die wir parallel zum Vollbetrieb wegräumen mussten. Wir haben sehr viel Unterstützung von den entsprechend motivierten Leuten von Progress bekommen, die sich hier in ein neues Konzept eingearbeitet und reingehängt haben. Die Zusammenarbeit war top!“

CONTACT

Rekers Betonwerk GmbH & Co. KG

Portlandstr. 15

48480 Spelle/Germany

+49 5977 66 94 00 03

Progress Maschinen & Automation AG

Julius-Durst-Straße 100

39042 Brixen/Italy

+39 0472 979159

Progress Software Development GmbH

Julius-Durst-Straße 100

39042 Brixen/Italy

+39 0472 979159

Rekers Betonwerk wurde vor über 100 Jahren von Gerd Rekers gegründet und wird heute in dritter Generation von der Familie Rekers geführt. Das Unternehmen hat sich von einer reinen Baufirma hin zur industriellen Vorfertigung von Betonbauteilen entwickelt. In der Produktion liegt der Fokus auf konstruktiven Fertigteilen wie Stützen, Balken, Bindern und Wandplatten. Das Unternehmen ist in diesem Bereich einer der größten Marktteilnehmer in Deutschland. Ein weiterer Schwerpunkt liegt in der Produktion von Fertiggaragen, die deutschlandweit vertrieben werden.