Technologieführer setzt Maßstäbe mit eigenem Fertigteilwerk

Die Progress Group ist vor allem als Komplettanbieter für Systemlösungen zur Automation in der Bewehrungs- und Fertigteilherstellung sowie der dazugehörigen Software bekannt. Was viele jedoch nicht wissen, ist, dass die internationale Gruppe am Hauptsitz in Brixen (Südtirol/Italien) ihr eigenes hochmodernes Fertigteilwerk mit integriertem Biegebetrieb betreibt.

Seit über 30 Jahren eigene Fertigung

Anfang der 1990er Jahre wurde die erste Palettenumlaufanlage in Brixen in Betrieb genommen. Vorher wurden bereits Elementdecken auf Bahnen hergestellt. Eine zweite Umlaufanlage zur Produktion von Doppelwänden und Elementdecken nahm 1998 den Betrieb auf. 2011 folgte die komplette Modernisierung der ersten Anlage.

Generell haben die Einzelmaschinen im Umlauf eine sehr lange Lebensdauer. Das Fertigteilwerk von Progress wird jedoch konstant modernisiert und ausgebaut, da man sich nicht nur als Produzent, sondern gleichzeitig als hauseigener „Innovations-Hub“ versteht. Die Neuentwicklungen aus dem Maschinenbau und Software-Bereich der Gruppe werden den Anforderungen des Markts entsprechend eingesetzt.

Automation als Garant für Mitarbeiterzufriedenheit

Ein Beispiel für die fortlaufende Automation ist der Schalungs-, Entschal- und Lagerroboter Form Master, der anstrengende händische manuelle Schalungsarbeit vermeidet und die Arbeitsplätze attraktiver und sicherer gestaltet. Dafür spricht, dass mehrere Produktionsmitarbeiter schon seit fast 40 Jahren im Unternehmen tätig sind und ihren Aufgabenbereich ständig weiterentwickeln konnten. Automation schafft somit neue Perspektiven und bindet auch junge Mitarbeiter mit sicheren und spannenden Aufgaben ans Unternehmen.

Alle Innovationen an einem Platz

Neben den klassischen Bewehrungsmaschinen der Progress Group, wie einem Wire Center, das den Produktionsprozess optimal durch das automatisierte Bearbeiten von Betonstahl vom Coil und die Verlegung von Bewehrung nach CAD-Vorgaben unterstützt, der Gitterträgerschweißanlage Blue Versa, den Bügelbiegeautomaten EBA und den Multirotor-Richtschneide- und Biegemaschinen MSR sind auch absolute Weltneuheiten in der Biegerei und im Fertigteilwerk im Einsatz. Die Mattenschweißanlage M-System Smart Mesh mit Biegesystem kann beispielsweise überbreite Matten automatisch produzieren und zu einem kompletten Bewehrungskorb verarbeiten. Der Tube Master ist ein neuartiger Rohrverlegeroboter, der Heiz- und Kühlrohre zur Herstellung von thermisch aktivierten und energetisch effizienten Betonfertigteilen automatisiert biegt und passgenau auf der Palette verlegt. Dies steigert die Produktivität und erleichtert die Arbeit. Weitere modernisierte Maschinen im Umlauf sind der automatisierte Betonverteiler Econ Drive, der für bedeutende Materialeinsparungen und hohe Betonqualität sorgt, sowie zwei kombinierte Schüttel- und Vibrationseinrichtungen.

Außerdem wurden im Jahr 2023 zwei eindrückliche Innovationen im Fertigteilwerk installiert, welche die Herstellung der lizenzierten Betonfertigteile, der Green Code Thermowand und der Green Code Eco Slab, automatisiert und effizient gestalten: Mit dem Pin Master werden die sogenannten GC-Pins, wärmebrückenfreie Verbinder zwischen Innen- und Außenscheibe der Thermowand, automatisiert in das Dämmmaterial der Thermowand gesteckt und müssen so nicht per Hand eingefügt werden. Mit dem Box Master kann die GC-Base (der untere Teil des Aussparungskörpers der Green Code Eco Slab) automatisiert im Werk verlegt werden, millimetergenau und ohne Handarbeit.

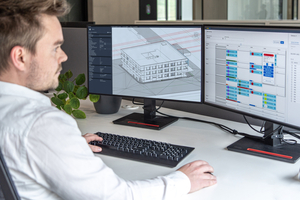

Software als Schlüssel zur Effizienz

Das Betonfertigteilwerk arbeitet von den ersten Planungsschritten bis hin zur Produktion bereits mit Progress-Softwarelösungen. Beim Design der Elemente unterstützt die Software BIMpro, die ein Architekturmodell einfach und schnell in ein Betonfertigteilmodell umwandelt und so zu einer Zeitersparnis von bis zu 50 % führt. Die modellbasierten Daten werden einfach für die Planung und Produktion via PXML-Daten exportiert und an die weiteren Systeme gesendet. Die gesamte Planung wird mit der Erpbos-Lösung von Progress durchgeführt, die den kompletten Geschäftsprozess spezifisch für die Betonfertigteilindustrie abbildet – vom Vertrieb bis hin zur Rechnungsstellung.

Die Produktion wird von den branchenspezifischen Progress-MES-Systemen angesteuert und überwacht. Das Leitsystem Profit steuert und überwacht alle Produktionsprozesse und Maschinen in der Betonstahlverarbeitung, um maximale Genauigkeit und Effizienz in der eigenen Biegerei zu garantieren. Das Pendant Ebos steuert beide Umläufe in der Fertigteilherstellung und stellt hier die Qualität mit den dazugehörigen Features sicher. Ein Beispiel ist die Green Code Curing Control, die den Aushärtungsprozess überwacht und mit Hilfe intelligenter Sensoren Daten in Echtzeit sendet. Damit wird genau erfasst, wann die Elemente bereit zum Entschalen sind.

Mit dieser komplett digitalisierten Fertigung wird ein integrierter Prozess vom Design über die Planung und Produktion bis hin zur Montage garantiert. Effizienz und Produktivität werden erheblich gesteigert und eine bis zu 15 % höhere Maschinenverfügbarkeit erreicht.

Nachhaltiger Aussparungskörper zur Bewehrungsreduktion

Die Progress AG ist eines der Gründungsmitglieder von Green Code – einem lizenzierten Bausystem für nachhaltige und innovative Betonfertigteile. Das Green-Code-Bausystem ermöglicht das Bauen von modernen, individualisierten und hochwertigen Gebäuden. Die innovativen Betonfertigteile optimieren den Einsatz von Materialien und minimieren die Umwelteinwirkungen. Die neueste Errungenschaft dieses Systems ist die Green Code Eco Slab, die bei der Progress AG mithilfe des Box Master automatisiert hergestellt werden kann. Mit der Green Code Eco Slab kann nun auf einen Teil der Stahlbewehrung verzichtet und diese mit einem umweltschonenden Aussparungskörper ersetzt werden – ohne an statischer Leistung zu verlieren. Mit dem Aussparungskörper, der GC Box, kann bei der Green Code Eco Slab nicht nur Stahl, sondern auch Beton eingespart werden. Das bedeutet konkret bis zu -25 % Beton und Eigengewicht der Decke, -15 % Stahl und dadurch erhebliche CO2-Einsparungen. Die GC Box besteht aus zu 100 % recyceltem Polypropylen, das am Ende der Lebenszeit des Gebäudes wieder vollständig wiederverwertet werden kann. Sie setzt sich aus einer werkseitig mit dem Box Master eingebauten Basis (GC Base) und einem bauseits ergänzten Deckel (GC Top) zusammen.

Vorteile der Automation: Präzision und Produktsicherheit

Aus Sicht des Werksleiters Robert Wenter, der bereits seit 25 Jahren im Unternehmen tätig ist, liegen die Vorteile der Automation nicht nur in der gesteigerten Produktivität, sondern vor allem in der Qualität: „Präzision und Produktsicherheit sind in unserem Bereich essenziell. Es ist besonders wichtig, dass alle Fertigteile genau nach Plan hergestellt werden, damit die Sicherheit bzw. Stabilität des Gebäudes garantiert und Fehlerquellen minimiert werden.”

We are Progress – stetiger Fortschritt

Bei der Progress Group steht auch die zukünftige Entwicklung voll im Zeichen von innovativen und nachhaltigen Lösungen, die im hauseigenen Werk auf Herz und Nieren getestet werden. Und dies in allen drei Bereichen der Unternehmensgruppe: Maschinenbau, Software und Betonfertigteilproduktion.

CONTACT

Progress Group

Julius-Durst-Strasse 100

39042 Brixen/Italy

+39 0472 979900

info@progress.group

https://www.progress.group/