Einsatz von polymermodifiziertem Beton im Brückenbau – Teil I

Im Mai 2010 wurde in der Stadt Jena eine Brücke aus polymermodifiziertem Beton (PCC) in Betrieb genommen. Diesen praktischen Einsatz der PCC als Konstruktionsbeton ermöglichten 15 Jahre Forschung auf diesem Gebiet. Es konnten Betonrezepturen anforderungsgerecht und normkonform festgelegt und öffentlich ausgeschrieben werden. Für die Berechnung des Tragwerkes ist besonders die Kenntnis des Langzeitverhaltens erforderlich. Da auf diesem Gebiet noch keine gesicherten Detailkenntnisse vorliegen, wurde eine Brücke ausgewählt, deren Geometrie sich vordergründig aus konstruktiven Aspekten ableitete und deren Beanspruchungen gering sind. Zusätzlich wurden die Faktoren zur Beschreibung des Langzeitverhaltens überhöht berücksichtigt.

Grundlagen und Problemstellung

In der Forschung wurde sich aus unterschiedlichen Blickwinkeln heraus mit der Modifizierung von Mörtel und Beton befasst. In Deutschland werden PCC (Polymer

Cement Concrete) i. d. R. für Verbundbauteile und Instandsetzungsaufgaben sowie für die Erstellung von Industrieestrichen und Fahrbahnbelägen verwendet. Hauptsächlich werden Thermoplaste für die Modifizierung eingesetzt. Eine Sondergruppe bilden die epoxidharzmodifizierten Mörtel/Betone (Epoxy Cement

Concrete = ECC), bei denen die Polyaddition der Epoxid (EP)-Harze zum Festharz parallel zur Zementerhärtung verläuft.

Bei PCC werden durch die Zugabe von Polymeren sowohl die Frisch- als auch die Festbetoneigenschaften günstig beeinflusst [1][2][3][4]. Für positive Eigenschaften der PCC hinsichtlich mechanischer Kennwerte und Dauerhaftigkeit wird die Ausbildung von Mikrofilmen der Kunststoffe in der zementgebundenen Matrix angestrebt. Voraussetzungen für die Filmbildung ist eine Verarbeitungstemperatur die größer als die Mindestfilmbildungstemperatur (MFT) ist, Bedingungen, die den Wasserentzug ermöglichen [5][6] sowie eine Abstimmung der Reaktivität bei der Verwendung von EP-Systemen und Zement [7].

Die Modifizierung führt i. d. R. zu einer Verbesserung des Frost-Tausalz- und Frostwiderstandes. Voraussetzung dafür ist eine optimale Gefügeausbildung, d.h. Verfilmung der Polymere [8]. Es wird vermutet, dass Hydrophobierungseffekte eine zusätzliche Wirkung ausüben [9]. Justness et al. [10] erhielten bei Versuchen an ECC einen erhöhten Frost-Tau-Widerstand gegenüber unmodifizierten Mörteln. Mit unwirtschaftlichen Polymer/Zement-Werten größer als 0,15 steigt die chemische Widerstandsfähigkeit effektiv. Tu und Kruger [11] bestätigen den guten Frost-Tau-Widerstand von ECC aufgrund des höheren Luftgehaltes und der geringeren kapillaren Wasseraufnahme.

Infolge der Zugabe von Kunststoffen erhöht sich die Biegezugfestigkeit, während sich der E-Modul verringert. Druck- und Stoßfestigkeit sowie Verschleißfestigkeit bleiben erhalten [12]. Durch den Kunststoff können Poren ausgekleidet, Kapillaren verstopft und Kugelporen erzeugt werden. Damit wird das Eindringen aggressiver Medien in den Beton verhindert, was eine hohe Chemikalienbeständigkeit sowie eine Verbesserung der Frost-Tau- und Frost-Tausalz-Beständigkeit bewirkt. In [13] wurde die Wirkung einer Styren-Butadien-Dispersion untersucht. Die Einwirkung von organischen Flüssigkeiten bewirkte ein Quellen der Dispersionsteilchen, was als

Ursache für die größere Dichtigkeit angesehen wurde. Die untersuchten PCC waren durch eine leichtere Verarbeitbarkeit und eine relative Unempfindlichkeit in

der Nachbehandlung gekennzeichnet. Untersuchungen zur Umweltverträglichkeit von kunststoffmodifiziertem

Beton wurden in [14] beschrieben, ohne Nachteile aufzudecken.

Durch die im Rahmen der Juniorprofessur Polymere Bindemittel und Baustoffe sowie des F. A. Finger-Institutes für Baustoffe durchgeführten Forschungsarbeiten [15 - 26] konnten viele der in der internationalen Literatur zu findenden Ergebnisse verifiziert, zahlreiche Behauptungen aber auch widerlegt bzw. präzisiert werden. Die Eignung der PCC als dauerhafter und nachhaltiger Konstruktionsbeton ist ein Forschungsschwerpunkt der Juniorprofessur Polymere Bindemittel und Baustoffe und war Bestandteil mehrerer DFG-geförderter Forschungsvorhaben. Vor diesem Hintergrund konnte die erstmalige Anwendung von PCC als Konstruktionsbeton im Brückenbau realisiert werden.

Für Betonbauwerke ist in zunehmendem Maße die Entscheidung für die Art des Betons von dessen Dauerhaftigkeit und Wirtschaftlichkeit abhängig. Die Nachhaltigkeit, also die Beurteilung der ökologischen und

ökonomischen Vorteile, gewinnt dabei immer mehr an Bedeutung. Ein Bereich der Bauwirtschaft, bei dem die Nachhaltigkeit der Konstruktion eine wesentliche Rolle spielt und mangelnde Dauerhaftigkeit regelmäßig zu materiellen und finanziellen Schäden führt, ist der

Brückenbau. Ein Großteil der Kosten entsteht über die Nutzungsdauer des Bauwerks. Speziell betonangreifende Medien und eindringende Feuchtigkeit können zu Schäden an der Konstruktion führen. Besonders exponierte Bauteile sind die Brückenkappen, die eine kürzere Lebensdauer als die Tragkonstruktion aufweisen. Um das Eindringen von Feuchtigkeit und betonangreifenden Medien in die Tragkonstruktion zu verhindern, werden Brückenüberbauten i. d. R. aufwändig mit einer bituminösen Dichtung versehen. Damit wird die Dauerhaftigkeit der Gesamtkonstruktion gewährleistet. Diese Dichtungen sind einerseits teuer und andererseits nur von beschränkter Haltbarkeit. Oft müssen die Brückenkappen und im Zuge dessen der Brückenbelag nach wenigen Jahren erneuert werden, was mit Verkehrsbehinderungen, aufwändigem Aus- und Wiedereinbau der Brückenausrüstung (passive Schutzeinrichtungen wie

z. B. Geländer und Fahrzeugrückhaltesysteme), in jedem Fall aber mit erheblichen Kosten verbunden ist. Dies widerspricht dem Nachhaltigkeitsgedanken. Um diese Nachteile zu vermeiden oder zumindest zu minimieren, ist es naheliegend, Optionen zu prüfen, die es ermöglichen, den Beton selbst so dauerhaft und dicht herzustellen, dass er den gestellten Anforderungen genügt. Eine hierfür geeignete Möglichkeit ist die Modifikation des Betons mit Kunststoffen.

Beschreibung des Bauwerkes

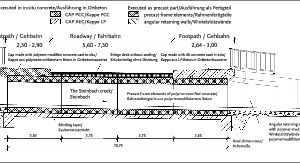

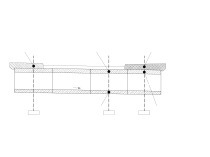

Für den Einsatz von PCC im Brückenbau wurde eine Rahmenbrücke mit einer Stützweite von 2,5 m gewählt. Die Brücke überführt eine Stadtstraße und unterführt einen Bach. Es handelt sich um einen Ersatzneubau, damit waren die geometrischen Bedingungen nicht variabel. Anlass für den Ersatzneubau war der sehr schlechte Erhaltungszustand und die eingeschränkte Tragfähigkeit der ursprünglichen Konstruktion (Abb. 3). Eine Instandsetzung der Betonbauteile wäre aufgrund der geringen Bauwerkshöhe und der örtlichen Gegebenheiten nur mit großem Aufwand und immensen Schwierigkeiten möglich gewesen.

Die Konstruktion (Abb. 2) ist ein geschlossener Rahmen in Fertigteilbauweise mit einer lichten Weite von 2,50 m und einer lichten Höhe von 1,25 m. Die Wandstärken der Bodenplatte und der Rahmenstiele betragen

25 cm, die der Fahrbahnplatte beträgt 30 cm. Die Anordnung von vier Rahmenfertigteilen mit einer Gesamtlänge von 10,74 m erlaubt eine veränderliche Fahrbahnbreite von 5,55 m bis 7,32 m. Die neben der Fahrbahn angeordneten Kappen weisen Gehbahnbreiten von 1,50 m bis 3,00 m im Bauwerksbereich auf.

Die Kappen und Flügelgesimse wurden monolithisch in Ortbetonbauweise hergestellt. Zu Vergleichszwecken wurde jeweils eine Kappe in polymermodifiziertem Beton und eine Kappe in herkömmlichen LP-Beton hergestellt.

Als Grundlage zur Festlegung der erforderlichen Betonzusammensetzungen waren die in Tab. 1 zusammengefassten Zieleigenschaften zu gewährleisten.

Folgende konstruktive Besonderheiten wurden realisiert:

» Verzicht auf die Dichtung im Fahrbahnbereich,

» Einbau diverser Sensoren an exponierten Stellen des Bauwerkes,

» Ausführung der Kappen und Flügelgesimse dual - eine Seite in Normalbeton und eine Seite in polymermodifiziertem Beton.

Einerseits werden so die besonderen Eigenschaften der PCC ausgenutzt, andererseits wird dadurch eine Einschätzung des PCC im Vergleich zu Normalbeton während der Nutzung der Brücke gewährleistet. Die spezifischen Festbetonkennwerte der PCC wurden im Labor ermittelt und bei der Tragwerksberechnung berücksichtigt. Abb. 1 zeigt den Ersatzneubau der Brücke über den Steinbach.

Ausgangsstoffe

Zunächst wurden im Labor polymermodifizierte Betone entwickelt, die grundsätzlich für den Einsatz als Brückenkonstruktionsbeton (Tab. 2) und Brückenkappenbeton (Tab. 3) geeignet sind. Für diese Untersuchungen kamen praxisübliche Materialien zum Einsatz.

Um den Anforderungen an die Festigkeit zu genügen, wurde für die Fertigteile und die Flügelwände ein CEM I 52,5 R und für die Brückenkappe ein Zement niedriger Festigkeitsklasse (CEM I 32,5 R) gewählt.

Bei der verwendeten Gesteinskörnungen handelte es sich um eine handelsübliche ungebrochene Gesteinskörnung mit einer im günstigen Bereich liegenden Sieblinie und Größtkorn von 16 mm.

Zur Modifizierung des Betons wurde eine wässrige, 50 %-ige Dispersion auf der Basis von Styren-Acrylsäureester verwendet. Der Wasseranteil der Dispersion wurde bei der Mischungsberechnung berücksichtigt. Der Polymergehalt der Betone betrug 10 % bezogen auf den Zementgehalt. Bei dem polymermodifizierten Kappenbeton wurde auf zusätzlich eingebrachte Luftporen zum Erreichen des Frost-Tausalz-Widerstandes verzichtet.

Auf Grundlage der Laboruntersuchungen wurden für die Produktion der Fertigteile und für die Herstellung des Ortbetons für die Brückenkappe die Komponenten des als Kooperationspartners tätigen Betonwerkes verwendet. Die Gesteinskörnung, der verwendete Zement und das Fließmittel unterschieden sich dabei von den Ausgangsstoffen der Laborversuche. Dabei ergaben sich die in den Tab. 4 und 5 dargestellten Zusammensetzungen.

Ergebnisse der Betonuntersuchungen

Unmittelbar nach dem Mischen erfolgte die Bestimmung der Frischbetonrohdichte, des Luftgehaltes und der Frischbetontemperatur. Zehn Minuten nach der Wasserzugabe wurde das Ausbreitmaß ermittelt. Bei der Kappenbetonrezeptur wurde zur Berücksichtigung der Transportzeit das Ausbreitmaß zusätzlich nach 60 Minuten gemessen. Die Prüfungen erfolgten nach DIN EN 12350. Die ermittelten Frischbetonkennwerte für den Fertigteilbeton sind in Tab. 6 und für den Kappenbeton in Tab. 7 aufgeführt.

Die Lagerung der Probekörper erfolgte nach DIN EN 12390 - 2, Anhang NA. Die Festbetonkennwerte wurden nach 28 Tagen bestimmt. Die Prüfung der Druckfestigkeit erfolgte nach DIN EN 12390 - 3 und des statische E-Modul nach DIN 1048 – 5. Die Tab. 8 und 9 zeigen die Festbetonkennwerte der verwendeten Betone.

Die Untersuchungen am Frisch- und Festbeton zeigen, dass Ergebnisse auch bei wechselnden Komponenten reproduzierbar sind und dass es möglich ist, PCC zielsicher zu projektieren.

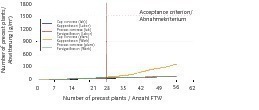

Der Nachweis des Frost- und Frost-Tausalz-Widerstand der Betone erfolgte nach dem BAW-Merkblatt „Frostprüfung“, das den CDF-Test zum Nachweis der Frost-Tausalz-Beständigkeit und den CIF-Test zum Nachweis der Frost-Tau-Beständigkeit vorschreibt [27].

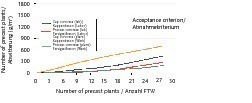

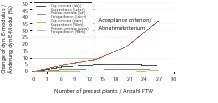

Mit dem CDF-Test wird der Widerstand gegenüber einer Frost-Tau-Beanspruchung bei gleichzeitiger Taumittelbelastung geprüft. CDF bedeutet „Capillary suction of De-icing chemicals and Freeze-thaw test“. Das Abnahmekriterium für den CDF-Test ist die flächenbezogene Abwitterung. Ist die Abwitterung nach 28 Frost-Tauwechseln < 1500 g/m² kann der Beton als Frost-Tausalz-beständig eingestuft werden. Ein zusätzliches Abnahmekriterium ist die Abnahme des dynamischen E-Moduls. Der Beton gilt als geschädigt, wenn der dynamische E-Modul nach 28 Frost-Tau-Wechseln mehr als 25 % abfällt.

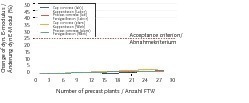

Mit dem CIF-Test wird der Widerstand gegenüber einer Frost-Tau-Beanspruchung bei reinem Wasser untersucht. CIF bedeutet „Capillary suction, Internal damage and Freeze-thaw test“. Das Abnahmekriterium für den CIF-Test ist der Abfall des dynamischen E-Moduls. Der Beton gilt als geschädigt, wenn der dynamische E-Modul nach 28 Frost-Tau-Wechseln mehr als 25 % abfällt. Ein zusätzliches Abnahmekriterium ist die flächenbezogene Abwitterung. Ist die Abwitterung nach 28 Frost-Tauwechseln < 1000 g/m² kann der Beton als Frost-beständig eingestuft werden.

Die Ergebnisse der CDF- und CIF-Tests sind in den Abb. 4 bis 7 dargestellt.

Es wird ersichtlich, dass sowohl für den Laborbeton als auch für den Werksbeton die Abnahmekriterien des CDF-Tests und des CIF-Tests unterschritten werden. Somit können die Betone als Frost-Tau-beständig und Frost-Tausalz-beständig eingestuft werden. Die Reproduzierbarkeit der Ergebnisse ist auch bei diesen Untersuchungen trotz wechselnder Komponenten gewährleistet.

Zusammenfassung und Ausblick

Im Zuge der Erneuerung des Brückenbauwerkes am Schreckenbachweg über den Steinbach in Jena wurde den Forschern der Bauhaus-Universität Weimar die Möglichkeit gegeben, die positiven Eigenschaften polymermodifizierter Betone im praktischen Einsatz zu verifizieren. Nicht nur die eigentliche Brückenkonstruktion, sondern auch eine Brückenkappe wurden aus PCC gefertigt.

Dank der Innovationsbereitschaft und der Unterstützung der Stadt Jena konnte dieses Projekt umgesetzt werden. Die Konstruktion ist ein geschlossener Rahmen in Fertigteilbauweise mit einer lichten Weite von 2,50 m und einer lichten Höhe von 1,25 m. Die Kappen und Flügelgesimse wurden monolithisch in Ortbetonbauweise hergestellt. Zu Vergleichszwecken wurde jeweils eine Kappe in polymermodifiziertem Beton und eine Kappe in herkömmlichen LP-Beton hergestellt. Der polymermodifizierte Beton wurde mit einem Polymergehalt von 10 % bezogen auf den Zementgehalt hergestellt. Die Anforderungen an die Betone wurden entsprechend Konstruktion und Exposition festgelegt und im Labor nachgewiesen. In die Brücke wurde ein umfangreiches Monitoring-System eingebaut. Somit ist es möglich, das Verhalten dieses innovativen Konstruktionswerkstoffes im praktischen Einsatz zu beobachten und zu bewerten.

Im nachfolgenden zweiten Teil dieses Artikels werden die Erfahrungen bei der Herstellung der Fertigteile und des Ortbetons sowie erste Ergebnisse der Bauwerksüberwachung mittels Monitoringsystems vorgestellt.

Kay Bode, Dirk Michael

[1] Eichler, K.: Erfahrungen aus der Praxis mit PCC und Besonderheiten bei der Verarbeitung. in: Betonwerk- und Fertigteil-Technik, 58 (1992)

[2] Ohama, Y.: Concrete Admixtures. Handbook, V.S.Ramachandran Noyes Publication,1984

[3] Schulze, J.: Thermoplastische Polymere. Beton 5 (1991)

[4] Ettel, W.-P.: Kunstharze und Kunststoffdispersionen für Mörtel und Beton. Beton-Verlag, 1998

[5] Chorinsky, E. G.: Polymers in Cement Mortars 1950 - 1987 in Germany. 5th International Congress on Polymers in Concrete. Brighton Polytechnic, 1987

[6] Großkurth, K. P.; Konietzko, A.: Strukturmodell thermoplastischer Polymeradditive in zementgebundenen Baustoffen. Kunststoffe 79 (1989), Heft 5

[7] Conrad, K. H.: Beeinflussung von technologischen Eigenschaften zementgebundener Mörtel durch geeignete Epoxidharzsysteme unter Berücksichtigung der mehraxialen

Festigkeiten. Dissertation, Grenoble 1985

[8] Øye, B. A.: Repair Systems for Concrete-Polymer Cement Mortars. Dissertation Universität Trondheim, November 1989

[9] Schorn, H.; Budnik, J.: Lastunabhängige Eigenschaften harzmodifizierter Mörtel. Beton 8 (1984)

[10] Justness, H.; Huang, Y.; Wu, K.; Chen, Z.; Øye, B. A.: Performance and Microstructure of Polymer Cement Mortars (PCC) based on epoxy resins. 6 th Proc. Int. Congr. Polym. Concr., Beijing, China 1990

[11] Tu, L.; Kruger, D.: Epoxy resins used in civil engineering. ICPIC’95, K. U. Leuven, Belgium

[12] Schorn, H.: Betone mit Kunststoffen und andere Instandsetzungsbaustoffe. Verlag Ernst & Sohn, Berlin 1991

[13] Schießl, P.; Alfes, C.; Sybertz, F.; Vannahme, S.: Verwendung von Kunststoff-dispersionen als Zusatzstoff für Beton nach DIN 1045 bei Einwirkung umweltgefährdender Flüssigkeiten. Bauingenieur 68 (1993

[14] Vogel, A.: Kunststoffmodifizierter Beton - Eine Lösung zur Erhaltung der Umweltschutzforderungen bei Auffangbauwerken? Sonderdruck aus UTA 5 (1996), GIT Verlag, Darmstadt

[15] Dimmig, A.: Einflüsse von Polymeren auf die Mikrostruktur und Dauerhaftigkeit kunststoffmodifizierter Mörtel. Beton 52 (2002) Nr. 12, S. 597

[16] Bode, K. A.; Dimmig; A.: Einflüsse auf das Längenänderungsverhalten von PCC. 15. Ibausil, 24. – 27.09., Weimar 2003, Bd. 2, S. 2-0567 – 2-0574

[17] Kämpfer, W.; Dimmig, A.; Stark, J.: Beständigkeit von kunststoffmodifizierten Sielbaumörteln gegenüber mechanisch-chemischen Belastungen. 15. Ibausil, 24. – 27.09.,

Weimar 2003, Bd. 2, S. 2-1309 – 2-1319

[18] Dimmig-Osburg, A.; Pietsch, I.; Pakusch, J.: Polymerzusätze und ihr Einfluss auf die Zement-Mikrostruktur im frühen Stadium der Erhärtung. ZKG International 59 (2006)

Heft 5, S. 72 – 83

[19] Dimmig-Osburg, A.; Bode, K. A.: Polymer Cement Concrete (PCC) – Baustoffe mit Zukunft?! Beton 56 (2006) Heft 5, S. 194 -197

[20] Dimmig, A.: Einflüsse von Polymeren auf die Mikrostruktur und die Dauerhaftigkeit kunststoffmodifizierter Mörtel. Dissertation, Bauhaus-Universität Weimar, 2002

[21] Dimmig-Osburg, A.: Microstructure of PCC – Effects of Polymer components and Additives. 12. International Congress on Polymers in Concrete; 26. – 28. September 2007; Chuncheon, Korea.

[22] Dimmig-Osburg, A.: Die Mikrostrukturausbildung von kunststoffmodifizierten Mörteln im frühen Stadium der Erhärtung. Tagung Bauchemie, 27. – 28. September 2007,

GdCh-Monographie Bd. 37, Seite 201 - 210.

[23] Heidolf, T., Zeit- und beanspruchungsabhängiges Tragverhalten von polymermodifiziertem Beton unter mehrfach wiederholter Beanspruchung. Dissertation;

Bauhaus-Universität Weimar, 2007

[24] Flohr, A.; Bode, K. A.; Dimmig-Osburg, A.: The deformation behaviour and stiffness evolution of polymer modified cement concrete. 13. International Congress on Polymers

in Concrete, 10.-12. February, Madeira, S. 153 - 160, 2010, ISBN 978-972-99179-4-3

[25] Dimmig-Osburg, A.; Flohr, A.; Bode, K. A.: Der Einfluss von Polymermodifikationen auf das Verformungsverhalten und die Duktilität von Beton, 17. Ibausil, 23.-26. September, Weimar, 2009, S. 2-0093 - 2-0107

[26] Dimmig-Osburg, A.; Bode, K. A.; Flohr, A.: Investigations on the PCC-Microstructure after Mechanical Load. Restoration of Buildings and Monuments - Bauinstandsetzen und Baudenkmalpflege; Vol. 14; No. 2; 2008, Seite 117 - 130.

[27] Bundesanstalt für Wasserbau: Merkblatt - Frostprüfung von Beton (BAW-Merkblatt „Frostprüfung“), Dezember 2004