Fertigung von Doppelwänden ohne Schalenversatz

Die Fertigung von Doppelwänden in Palettenumlaufanlagen ist ein etablierter und hoch effizienter Produktionsprozess. Jedoch kommt es häufig zu produktionsbedingten Fehlern. Ein neues Produkt löst dieses Problem.

Doppelwände werden in mehrstufigen Verfahren produziert. Nach dem Betonieren und Aushärten der Erstschale wird diese mittels einer Wendeanlage gedreht und in den Frischbeton der Zweitschale eingewendet. Dabei wird der Beton verdichtet. Fertigungsbedingt kann es dabei zu Verschiebungen zwischen der Erstschale und der Zweitschale kommen. Wird eine Fehlstellung im Produktionsablauf erkannt, muss diese manuell korrigiert werden. Durch die Unterbrechung des Fertigungsprozesses sinkt die Produktivität.

Nützlich für Wände mit Welle und Pins

Auch im nächsten Prozessschritt kommt es häufig zu Problemen, die zeitaufwendig korrigiert werden müssen oder die eine Korrektur sogar unmöglich machen können. Denn die bis zu mehreren Tonnen schwere Erstschale steht während der des Aushärtens in der Regel auf ein paar Abstandhaltern. Aufgrund der Massenträgheit der Erstschale kann bei ruppig anfahrenden oder rabiat abgebremsten Paletten in einer Palettenumlaufanlage die im Frischbeton der Zweitschale stehende Erstschale relativ zur Zweitschale verschoben werden. Dabei fährt die untere Palette an und die aufstehende Erstschale verharrt einen kurzen Augenblick in Position, eher sie ebenfalls mit in Bewegung versetzt wird. Dies ist bei allen Verbindungsmitteln, wie Gitterträgern, GFK-Verbundankern, als auch bei Wellen ein nicht von der Hand zu weisendes Problem. Zudem werden die Paletten häufig abgebremst, indem sie in der Trockenkammer gegen einen Puffer fahren. Sollten sich dabei die Platten gegeneinander verschieben, ist eine Korrektur unmöglich.

Selbst wenn der Versatz der Betonschalen pro Meter Fuge nur minimal ausgeprägt ist, kann bei einer Doppelwand, die mehrere Meter hoch ist, das Fugenbild um viele mm gestört sein. Kostenintensive Reklamationen oder gar höchst aufwändige Sägearbeiten zur Korrektur der Wände auf der Baustelle sind die Folge. Ein gestörter Ablauf in der Montage der Wände verzögert den Bauablauf.

Einfacher und effizienter Einbau

Doppelwände ohne Schalenversatz lassen sich durch den bei der Firma Schwarzenbeck von Josef Binsteiner erfundenen und von B.T. innovation GmbH exklusiv vertriebenen „SchwaBi“ fertigen.

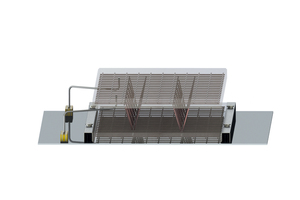

Der Einbau des zum Patent angemeldeten Systems ist einfach und effizient. Zwei Stahlbügel (kurz SB) je Wandelement werden mittels Magnethalterungen (kurz SBH) die eine Führungsschiene und eine Bohrung aufweisen, positioniert und leicht schräg auf die Außenkante des Betons bezogen mit einbetoniert. Anschließend wird die Magnethalterung SBH entfernt und einfach auf den Stab gesteckt. Die Zweitschale wird betoniert und in die Erstschale eingewendet. Dabei haftet der Magnet auf dem Stahlbügel, kommt beim Absenken in Kontakt mit dem Stahltisch und fixiert die Erstschale in ihrer Position. Bis zu einer Wandstärke von 36 cm sind zwei „SchwaBis“ ausreichend, ab einer Wandstärke von 40 cm sind vier Stabilisatoren zu verwenden. Auf die Geometrie von Erst- und Zweitschale, z. B. bei Größenversatz, ist bei der Positionierung der „SchwaBis“ zu achten, damit beim Einwenden der Erstschale der Magnet sicher auf den Schaltisch landet und nicht im Beton der Zweitschale oder auf dem Schaler.

Produktivität dank „SchwaBi“ stark erhöht

Während des Verdichtens und des Verfahrens der Paletten wird eine Verschiebung der Betonelemente unterbunden und passgenaue Betonfertigteile verlassen die Trockenkammer.

Die Stahlbügel werden anschließend durchtrennt und die Wände auf der Baustelle montiert. Der auf der Innenseite der Erstschale verbliebene Stahlstumpf wird mit einbetoniert und stellt somit keine Angriffsstelle für Korrosion dar.

Das Betonfertigteilwerk Schwarzenbeck hat durch den Einsatz des „SchwaBi“ die Produktivität stark erhöht. Die Doppelwände müssen nach dem Wenden nicht mehr korrigiert werden. Dadurch können pro Palette mehrere Minuten im Umlauf eingespart werden und Fehlproduktionen sind so gut wie ausgeschlossen. Reklamationen werden reduziert und ein reibungsloserer Bauablauf kann garantiert werden.