Flexible Mattenproduktion bei Holterman Wapeningsstaal

Die Eurobend GmbH bietet Lösungen für alle Betonfertigteilunternehmen, unabhängig von Größe oder Anwendung, mit innovativen und bewährten Maschinen für die Herstellung von Standard- und Sondermatten für Fertigteile sowie Bewehrungen für Wandelemente.

Die einfach zu bedienenden Maschinen von Eurobend sind mit Hightech-Funktionen, anspruchsvoller Elektronik, Computer-Software und -Hardware mit einem einzigartigen redundanten Speichersystem zur Vermeidung von eventuellen Produktionsausfällen aufgrund von Festplattendefekten oder Datenverlusten sowie einer Schnittstelle für den Austausch von Produktionsdaten in verschiedenen Industrieformaten (wie beispielsweise „BVBS“, „Unitechnik“ usw.) ausgestattet und sind dank ihrer durchdachten modularen Bauweise wartungsfreundlich.

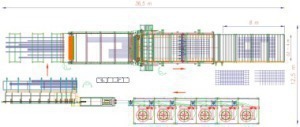

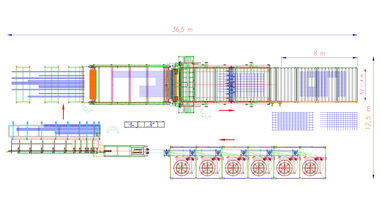

Die erst kürzlich bei der Firma Holterman Wapeningsstaal BV im niederländischen Markelo in der Nähe von Amsterdam installierte Anlage umfasst eine flexible Mattenschweißanlage der Baureihe PL XY zusammen mit einer Rotorricht- und Schneidemaschine aus der MELC Flexi-Reihe sowie eine Gitterträgermaschine der Baureihe PL TRIS.

Die Baureihe PL X-Y

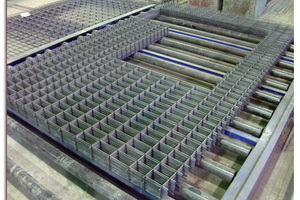

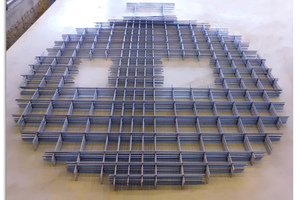

Mit der einzigartigen, CNC-programmierbaren High-End-Mattenschweißanlage aus der Baureihe PL XY Twin zur Verarbeitung vorgeschnittener Stäbe (patentiert) deckt Holterman Wapeningsstaal BV jetzt die gesamte Produktion von Standardmatten, Sondermatten sowie Spezialmatten mit Aussparungen ab.

Hiermit lassen sich Matten mit einem maximalen Durchmesser für Längs- wie auch Querdrähte von bis zu 16 mm fertigen. Die PL XY ist mit zwei beweglichen Mehrpunkt-Schweißblöcken mit einer Leistung von bis zu 400 Schweißpunkten pro Minute ausgestattet. Jede beliebige Matte kann Typ für Typ sofort nacheinander gefertigt werden, ohne irgendwelche Anpassungen, da alles über das Computerprogramm der Maschine gesteuert wird.

Die Längsdrähte werden manuell vorgewählten Greifen zugeführt, die an einer Trägereinheit befestigt sind. Der Träger führt die Längsdrähte automatisch in die Schweißmaschine ein und kehrt für den nächsten Lagevorgang an die Ausgangsposition zurück, während die Maschine die Matte schweißt. Zur Vereinfachung der Längsdrahtzufuhr sind alle Greifer mit LED-Leuchtanzeige ausgestattet. Durch dieses System fallen praktisch keine Leerlaufzeiten zwischen der Produktion von zwei Matten an.

Ein zusätzliches Zufuhrsystem auf dem Längsdrahtträger ermöglicht die Fertigung von Matten mit variablen Längsdrahtlängen („Materialsparmatten“) oder Matten mit Aussparungen.

Die Querdrähte werden über eine Querdrahtzuführung automatisch in die Schweißmaschine eingeführt. Ein zweites Querdrahtzuführungs- und -positioniersystem ermöglicht die Fertigung von Matten mit variablen Querdrahtlängen sowie Matten mit Aussparungen. In diesem Falle vereinfacht ein zweites Zusatzdisplay die Zuführung von Querdrähten mit Sonderlängen.

Die Entnahme der gefertigten Matten erfolgt automatisch über eine Mattenstapel- und Rollenförderanlage.

Mattenvorbereitung – Fertigung von vorgeschnittenen Stäben

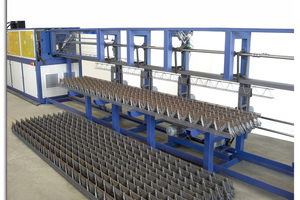

Neben den zahlreich vorhandenen Einzel- und Mehrlinien-Rotorricht- und Schneidemaschinen der Typen MELC Monoline und MELC Polyline hat sich Holterman Wapeningsstaal BV erneut für eine weitere Rotorricht- und Schneidemaschine der MELC-Reihe als Ergänzung der neuen Mattenschweißanlage PL XY entschieden, womit alle für die Schweißanlage benötigten Stäbe produziert werden können. Die neben der neuen Mattenschweißanlage angeordnete, unabhängig betriebene Multi-Rotorricht- und Schneidemaschine der Baureihe MELC Flexiline mit dem 4G-Rotor von Eurobend mit hyperbolisch profilierten Rollen und dem patentiertem Konvergenz-Drahtführungssystem gewährleistet optimale Richt- und Längengenauigkeit. Sämtliche Durchmesserwechsel lassen sich innerhalb von zwei bis drei Sekunden durchführen, ohne mechanische Teile dabei zu bewegen, und so lassen sich die benötigten vorgeschnittenen Stäbe „just in time“ oder entsprechend der geplanten Tagesproduktion in den gewünschten Durchmessern produzieren.

Durch das äußerst schnelle Durchmesserwechselsystem bietet sich die einzigartige Möglichkeit, die Stäbe für alle Matten einer Charge nacheinander vorzuschneiden.

Auf diese Weise lassen sich der Materialtransport, die Lagerung und die Logistik vereinfachen und Personal- sowie Investitionseinsparungen sicherstellen.

Die unübertroffene Flexibilität der Schweißmaschine PL XY Twin in Kombination mit der überlegenen Richtqualität und dem sekundenschnellen Durchmesserwechsel der Rotorricht- und Schneidemaschine MELC Flexiline stellt für Holtermann Wapeningsstaal BV die effizienteste und flexibelste Lösung für ihre Produktion von Standard- und Sondermatten sowie Matten mit Aussparungen für alle Kunden des Unternehmens in der Betonfertigteilindustrie dar.

Mattenvorbereitung – Fertigung von Gitterträgern

Mit der bei Holterman Wapeningsstaal BV installierten Gitterträger-Schweißanlage der „PL-TRIS“-Baureihe lassen sich Gitterträger der meisten Typen und Größen zuverlässig und kostengünstig herstellen. Hierbei handelt es sich um eine Maschinenversion mit hohem Produktionsausstoß, da die Anlage mit „Doppelschweißstufe“ ausgelegt ist sowie mit angetriebener Haspelstation für Längs- und Querdrähte mit Spannungserkennung und Drahtschlaufenspeicher ausgestattet ist, sodass immer eine reibungslose und präzise Drahtzufuhr gewährleistet wird.

An jeder Richteinheit für Längs- und Querdraht befinden sich moderne, einfach einstellbare Rollenrichtvorrichtungen mit patentierten selbstnivellierenden Antitwist-Rollen.

Das einzigartige kontinuierliche, zweistufige Biegesystem mit einziehbaren Biegedornen für zwei Querdrähte sorgt für präzisen und gleichmäßigen Betrieb.

Dank der flexibel ausgelegten Schweißköpfe und der elektrisch angetriebenen Höhenverstellung wird eine präzise Produktion von Gitterträgern in verschiedenen Größen gewährleistet. Hydraulische Spannvorrichtungen auf einem Träger mit Servoantrieb sorgen für genaue Drahtzufuhr im Verlauf des Fertigungsprozesses. Der Hochgeschwindigkeits-Schneidevorgang im Verbund mit der synchronisierten und vollautomatischen Stapelung und Chargenentnahme gewährleisten eine kontinuierliche Produktion von hochwertigen Gitterträgern.

CONTACT

Eurobend GmbH

Central European Office

Allersberger Str. 185, Geb. G-3

90461 Nuremberg/Germany

+49 911 9498980