Schweißlinien für verschiedene Betonfertigteilelemente

Eurobend bietet unabhängig von Größe und Anwendung Lösungen für annähernd alle Betonfertigteilwerke mit den gut eingeführten und innovativen Mattenschweißlinien der Baureihen PL XY und PL AMM für die Produktion von Standard- und Sondermatten sowie Matten mit Öffnungen für diverse Betonfertigteilelemente. Die mit innovativen Highend-Merkmalen, anspruchsvoller Elektronik, einer Computer-Software und -Hardware mit einzigartigem redundantem Speichersystem zur Eliminierung von Produktionsausfallzeiten aufgrund von Festplattendefekten oder Datenverlusten und einem Interface für den Austausch von Produktionsdaten mit verschiedenen Industrieformaten (wie zum Beispiel „BVBS“ oder „Unitechnik“) ausgestatteten Eurobend-Maschinen sind einfach zu bedienen und aufgrund ihrer durchdachten modularen Konstruktion auch leicht instandzuhalten.

Die beiden Maschinentypen bieten für jedes Budget das Passende, da sie entweder mit Zuführoption für vorgeschnittene Stäbe – beim Einsteigermodell der Baureihe PL XY – oder mit vollautomatischer Drahtzufuhr vom Coil – bei dem Spitzenmodell der Baureihe PL AMM – geliefert werden.

Standard-, Sondermatten und Matten mit Öffnungen

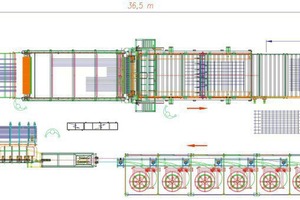

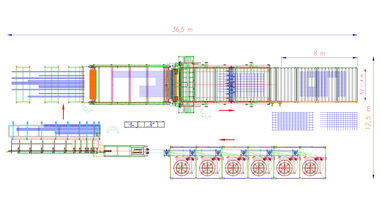

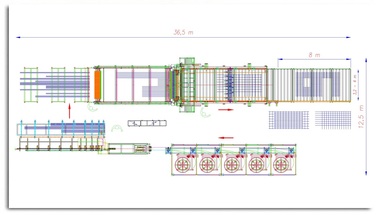

Die Produktion von Standard- und Sondermatten und Matten mit Öffnungen erfolgt mit der innovativen CNC-programmierbaren Mattenschweißlinie PL XY Twin zur patentierten Verarbeitung vorgeschnittener Stäbe.

Produziert werden Matten aus Längs- und Querdrähten mit Durchmessern von bis zu 20 mm. Die PL XY Twin arbeitet mit zwei beweglichen Multi-Point-Schweißköpfen mit einer Leistung von bis zu 400 Schweißpunkten pro Minute. Bei allen Durchmessern beträgt das kleinste Längsdrahtraster 50 mm (in 50-mm-Schritten), und das Querdrahtraster ist ab 50 mm unbegrenzt programmierbar. Matten mit den oben genannten Charakteristika können Typ für Typ unverzüglich produziert werden, ohne dass Anpassungen erforderlich wären. Gesteuert wird der Produktionsprozess über das Computerprogramm der Maschine.

Die Längsdrähte werden manuell in vorgewählte Greifer eingeführt, die an eine Trägereinheit montiert sind. Die Trägereinheit führt die Längsdrähte nun automatisch in die Schweißmaschine ein und kehrt für den nächsten Ladevorgang in die Ausgangsposition zurück, während die Maschine die Matte schweißt. Die Greifer sind mit LED-Leuchten ausgestattet, um das Einführen der Längsdrähte zu vereinfachen. Durch dieses System fallen zwischen der Produktion zweier Matten praktisch keine Leerlaufzeiten mehr an.

Ein zweites Zuführsystem am Längsdrahtträger ermöglicht die Produktion von Matten mit variablen Längsdrahtlängen (Materialsparmatten) oder Matten mit Öffnungen.

Die Querdrähte werden mittels eines speziellen Zuführsystems automatisch in die Schweißlinie eingeführt. Ein zweites Querdrahtzuführ- und -positioniersystem ermöglicht die Produktion von Matten mit variabler Querdrahtlänge und Matten mit Öffnungen. In diesem Fall vereinfacht ein zusätzliches Display die Zuführung von Querdrähten mit Sonderlängen.

Die fertiggestellte Matte wird automatisch mit einem Mattenstapel- und Rollenfördersystem entnommen.

Produktion der vorgeschnittenen Stäbe

Neben der Mattenschweißlinie befindet sich eine unabhängig betriebene Multirotorricht- und Schneidemaschine der Baureihe MELC Flexiline mit 4G-Rotoren von Eurobend mit hyperbolisch profilierten Rollen sowie dem patentierten, extrem schnellen Durchmesserwechselsystem. Die Maschine gewährleistet eine optimale Richtqualität und Längengenauigkeit. Sie ermöglicht Durchmesserwechsel in lediglich 3 s ohne bewegliche mechanische Teile und produziert bedarfsorientiert oder nach Tagesproduktionsplan vorgeschnittene Stäbe in den gewünschten Durchmessern.

Das extrem schnelle Durchmesserwechselsystem bietet die einzigartige Möglichkeit, die vorgeschnittenen Stäbe für alle Matten einer Charge nacheinander zu produzieren. Die Stäbe werden auf einen Taschenkettenförderer gelegt, wobei jede Tasche die Stäbe für eine Matte aufnimmt.

Somit führt die Vereinfachung von Materialhandling, Lagerung und Logistik zudem zu Einsparungen von Personal- und Investitionskosten.

Die unerreichte Flexibilität der Schweißmaschine der Baureihe PL XY Twin in Verbindung mit der hohen Richtqualität und den sekundenschnellen Durchmesserwechseln der Rotorricht- und Schneidemaschine der Baureihe MELC Flexiline macht diese Anlage zur ersten und wirtschaftlichsten Wahl für alle mattenproduzierenden Werke für die Just-in-time-Produktion von Standard- sowie Sondermatten und Matten mit Öffnungen für Betonfertigteilanwendungen aller Art.

Vollautomatische Produktion

Die gesamte Produktion von Standardmatten, Sondermatten und Matten mit Öffnungen erfolgt mit der automatischen Highend-Mattenschweißlinie der Baureihe PL AMM, die direkt vom Coil arbeitet.

Produziert werden Matten aus Längs- und Querdrähten mit Durchmessern von bis zu 20 mm vom Coil. Die Maschine kann mit bis zu 81 festen Schweißköpfen ausgestattet werden und erreicht ein Arbeitstempo von bis zu 80 Querdrähten pro Minute. Bei allen Durchmessern beträgt das kleinste Längsdrahtraster 50 mm, in 50-mm-Schritten oder stufenlos bei der Modellbaureihe PLC AMM Flexi.

Zwei unabhängig betriebene Multirotorricht- und Schneidemaschinen der Baureihe MELC Flexiline mit 4G-Rotoren von Eurobend mit hyperbolisch profilierten Rollen sowie dem patentierten Drahtführungssystem gewährleisten eine optimale Richtqualität und Längengenauigkeit und ermöglichen Durchmesserwechsel innerhalb einer Matte und in wenigen Sekunden. So können bis zu sechs verschiedene Längs- und Querdrahtdurchmesser in ein und derselben Matte geschweißt werden.

Alle Matten können ohne jegliche manuelle Einstellungen Typ für Typ unverzüglich nacheinander produziert werden. Der Produktionsprozess wird über das Computerprogramm der Maschine gesteuert.

Der Austausch von Produktionsdaten zwischen dem Computer und der Werksumgebung erfolgt über ein Software-Interface in verschiedenen Industrieformaten, wie zum Beispiel BVBS, Unitechnik und andere.

Die fertiggestellte Matte wird automatisch mit einem Mattenstapel- und Rollenfördersystem entnommen. Die fertiggestellten Matten können auch mit integrierten Biege- und Kransystemen gebogen und weiter befördert werden beziehungsweise just-in-time an die Umlaufpaletten übergeben werden.