Schweizer Bewehrungsproduzent investiert erneut in Robotertechnologie

Die Fischer Rista AG, einer der modernsten, innovativsten und leistungsfähigsten Betriebe der Schweizer Bewehrungsbranche, zählt seit Jahren zu den Vorreitern in der Automatisierung von Produktionsprozessen. Als Tochterunternehmen der Fischer Reinach AG, eines auf die Metallverarbeitung spezialisierten Familienunternehmens mit einer 175-jährigen Geschichte, investiert Fischer Rista laufend in neue Technologie, um Effizienz, Produktionsgeschwindigkeit und Präzision noch weiter zu steigern.

Das Unternehmen aus Reinach im Kanton Aargau ist auf die Herstellung komplexer Bewehrung und innovativer Bewehrungssysteme spezialisiert. Anschlusskörbe und Erdbeben-Bügelsysteme gehören ebenso zum Portfolio wie Durchstanzsysteme für den Bau. „Wir arbeiten im Industrietoleranzbereich“, sagt Rolf Reichert, Produktionsleiter. Die Produkte müssten deshalb äußerst präzise gefertigt werden. „Dies“, so Reichert, „gelingt nur in hochautomatisierten Produktionsabläufen.“

Automatisierung zur Erhöhung der Wertschöpfung

Dieser Anspruch an eine industrielle und nicht handwerkliche Fertigung gab für Fischer Rista den Ausschlag dafür, wiederholt in Automatisierung zu investieren. Nachdem bereits vor sieben Jahren damit begonnen wurde, die Mattenfertigung in mehreren Etappen zu modernisieren und mit roboterbetriebenen Einheiten zu automatisieren, sollten nun die Bügelproduktion und das Produkthandling mit einer neuen Maschine und einem Entnahmeroboter auf speziellen Bedürfnisse des Unternehmens abgestimmt werden. „Unser Ziel war es, die Wertschöpfung pro Mitarbeiter zu erhöhen und gleichzeitig die Durchlaufzeiten zu verkürzen“, fasst Reichert zusammen.

Wie bereits in der Vergangenheit fiel die Wahl auf Progress Maschinen & Automation als Partner, ein Unternehmen der Progress Group. „Dieser Entscheidung ging ein Evaluationsprozess mit mehreren Anbietern voran“, erklärt Produktionsleiter Reichert. Das Produktionskonzept selbst wurde von Fischer Rista erstellt. „Es war für uns spannend zu sehen, welcher Anbieter dieses Konzept wie umsetzte“, so Reichert weiter. „Die optimale Integration der Robotik in das komplette System war für uns schließlich auschlaggebend dafür, wieder mit Progress zusammenzuarbeiten.“

Produktion von

Bügeln und Stäben

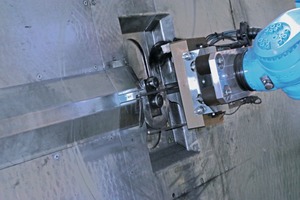

Die installierte Anlage besteht aus der Multifunktionsmaschine Pluristar 3D und einem vollautomatischen Entnahmeroboter. Die Pluristar 3D wird für die Produktion von Bügeln und Stäben vom Ring mit Durchmessern zwischen 6 und 16 mm eingesetzt. Die Maschine ist nicht nur Bügelbiegeautomat, sondern Richt-, Schneide- und Doppelbiegemaschine in einem. Sie ist somit flexibel und wirtschaftlich einsetzbar. Neben offenen oder geschlossenen Bügeln und Stäben mit Aufbiegungen können mit einem 3D-Biegesystem auch dreidimensionale Bügel in verschiedenen Formen hergestellt werden.

War es bislang noch nötig, die Produkte manuell zu entnehmen, wird diese Aufgabe nun von einem neu entwickelten Entnahmeroboter erledigt. Dieser entnimmt präzise und programmgesteuert die fertig produzierten Bügel und kommissioniert sie. Die Bügel können dafür gedreht, neben- oder auch übereinander gelegt werden. Flexibilität spielt dabei eine wichtige Rolle: der Roboter ist in der Lage, Bügel in verschiedenen Formen und Größen ohne spezielle Greifzangen oder Programmwechsel zu entnehmen.

Positiv für Produktionsablauf: automatische Kommissionierung

Laut Produktionsleiter Reichert wirkt sich das Konzept der automatischen Entnahme äußerst positiv auf den Produktionsablauf aus. „Wir konnten mit dem Roboter die Laufzeit und den Materialumschlag bedeutend optimieren.“ Besonders wichtig sei die Möglichkeit einer automatischen Vorkommissionierung der Produkte: „Da wir Bügel und Stäbe teilweise zu 3D-Konstrukten weiterverarbeiten, müssen diese schnell und fehlerfrei kommissioniert werden.“ Mit der Automatisierung dieser Arbeitsschritte wurde nicht nur die körperliche Belastung minimiert, sondern auch die Arbeitssicherheit erhöht.

Reichert sieht Fischer Rista auf dem richtigen Weg. In der Bewehrungsindustrie würden sich die beiden gegensätzlichen Tendenzen Masse gegen Klasse immer weiter verstärken. „Viele Betriebe setzen auf Tonnen, andere auf Spezialprodukte. Wir zum Beispiel konzentrieren uns ganz auf spezialisierte 3D-Integralbewehrung – und dafür brauchen wir die hohe Präzision und hohe Wiederholungsgenauigkeit, die uns das Progress-Equipment gewährleistet.“

CONTACT

Progress Group GmbH

The Squaire 15 Am Flughafen

60549 Frankfurt am Main/Germany

+49 6977 044044

Fischer Rista AG

Hauptstrasse 90

5734 Reinach AG/Switzerland

+41 62 288 15 75