Sonderfertigteilspezialist Klaus setzt auf vollindividualisierte Automatisierungslösungen

Die Klaus Hoch- und Tiefbau GmbH stockt ihren Maschinenpark im Betonfertigteilwerk mit mehreren automatisierten Anlagen von Progress Maschinen & Automation sowie von Tecnocom, beides Unternehmen der Progress Group, auf. Mit den individualisierten, eigens für das Unternehmen in Kissing konzipierten Bewehrungsmaschinen und Schalungen können die vielen Sonderanfertigungen an Treppenelementen nun noch einfacher und mit höherem Automatisierungsgrad hergestellt werden.

Klaus Fertigteilwerk fokussiert sich vor allem auf die Herstellung von Sonderanfertigungen und allem, was aus der Norm fällt, wie zum Beispiel Wendeltreppen. Das Fertigteilwerk gehört zur Klaus Hoch- und Tiefbau GmbH und somit zur Klaus-Gruppe. Seit den späten 1960ern existiert das Fertigteilwerk in Kissing und hat sich unter dem Namen Klaus zu einem Vorzeigeunternehmen mit aktuell rund 115 Mitarbeitern entwickelt. Südlich von Augsburg gelegen, beliefert der Betonfertigteilhersteller Bayern und Baden-Württemberg mit hochwertigen und individuellen Betonfertigteilen wie Treppen, Balkonen, Fassadenelementen und Sonderanfertigungen. Das Unternehmen arbeitet nahezu exklusiv für den Wohnungsbau bzw. den privaten Wohnbereich und nur im kleinsten Rahmen auch für den Industriebau.

Individualisierte Maschinen für den Sonderanfertigungsexperten

Die neu installierte Multifunktionsanlage Pluristar von Progress Maschinen & Automation vereint die Funktionen eines automatischen Bügelbiegeautomaten, einer Richtmaschine und einer Doppelbiegemaschine. Die Pluristar kann Drahtdurchmesser von 8 bis 16 mm verarbeiten und verfügt über ein kombiniertes Richtsystem, bestehend aus einem Rollen- und einem Rotorrichtwerk. Diese einzigartige Kombination ermöglicht eine flexible Fertigung von Bügeln, geraden Stäben und Stäben mit großen Aufbiegungen und kann somit den gesamten Betonstahlverarbeitungsprozess vom Coil abdecken.

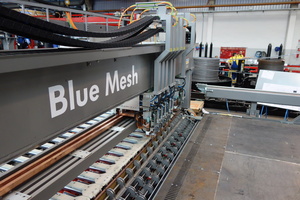

In der Bewehrungsbearbeitung glänzt auch die neue Mattenschweißanlage M-System BlueMesh durch ihre Vielseitigkeit. Die speziell angepasste Anlage produziert maßgeschneiderte Matten, verursacht aufgrund der Arbeit direkt vom Coil keinen Verschnitt und ist einfach zu bedienen. Diese Mattenschweißanlage überzeugt mit ihrem geringen Energie- und Platzbedarf sowie mit niedrigen Kosten und biegt Betonstahlmatten nach individuellen Vorgaben. Dadurch wird eine hohe Qualität des Endprodukts garantiert, und die Sonderanfertigungen von Klaus können problemlos und automatisiert umgesetzt werden. Knapp an die 50 Bewehrungskörbe werden pro Tag im Durchschnitt produziert. Es können auch mal ein paar mehr werden, wenn es die Auftragslage erlaubt – dann schafft das Werk täglich 75 Körbe in unterschiedlichen Größen.

Thomas Heubeck, technischer Leiter bei Klaus Fertigteilwerk, nimmt zu den getätigten Investitionen Stellung: „Durch die neuen Maschinen haben wir einen großen Sprung bei der Bewehrung gemacht und können nun passgenaue Körbe für die Treppenschalungen herstellen. Der Grundkorb muss dann nur noch an die Konsolbügel angebracht werden“, und fügt an: „Bei geraden Treppen, mit oder ohne Podest, wird die Bewehrung passgenau hergestellt, sodass der Eisenbieger nur noch Kontrollmessungen durchführen muss.“

Die Produktion von Wendeltreppen gestaltet sich etwas komplexer. Hier produziert die Mattenschweißanlage Meterware für die obere und untere Lage sowie für die Saumkörbe. Diese kann zugeschnitten und für die Wendeltreppe zugelegt werden.

Um die bereits vorhandenen hochwertigen Produktionsstandards und den Automatisierungsgrad weiter zu steigern, investierte Klaus zusätzlich in maßgeschneiderte Treppenschalungssysteme von Tecnocom, mit denen Schalungsarbeiten mit sehr hoher Präzision schnell, flexibel und automatisiert realisiert werden können.

„Bei der Anschaffung der neuen Schalungssysteme fiel die Wahl auf Tecnocom, weil die Produkte individuell auf unsere Bedürfnisse angepasst und angefertigt wurden. Das konnte in dieser Form kein anderer Hersteller anbieten“, so Heubeck.

Geliefert wurden ein Treppenschalungssystem Modell HT-TEC Plus – eine spezielle Kipptreppenschalung mit 10 Stufen –, eine Treppenschalung Ramp-TEC Plus sowie ein stationärer Tisch.

Die automatisch verstellbare Schalungsrampe für Treppen mit Podest, Modell Ramp-TEC Plus, bietet eine automatische Variation der Neigung der Rampe und des Podestes. Mit eingebauten Neigungssensoren für die Variation der Treppensteigung und durch die automatische Anpassung der Neigung des Podestes mit elektrischer Steuerung ist es möglich, die Schalungen auf die jeweilige Anforderung einzustellen. Zusätzlich können die Länge der Treppen bzw. die Podestgröße eingestellt und die Oberflächenqualität makellos ausgegeben werden. Die Schalfläche des stationären Tisches ist geschliffen, um Fertigteile mit einer hohen Oberflächenqualität zu produzieren. Der Einsatz von Seitenschalungen ermöglicht die Produktion von Elementen in verschiedenen Größen und Stärken. Durch Hochfrequenz- bzw. pneumatische Rüttler wird der frisch ausgebrachte Beton verdichtet. Der Tisch ist mit verschiedenen Heizsystemen ausgestattet, die den Aushärteprozess beschleunigen.

Progress Group als zuverlässiger Partner

Dem Unternehmen war es laut eigener Aussage sehr wichtig, dass Deutsch gesprochen wird und der Support verlässlich funktioniert. Die Progress Group erfüllt diese Anforderungen. Ohne zusätzliche Sprachbarriere lassen sich kleine Fragen schnell und unkompliziert lösen.

Heubeck meint dazu: „Gerade heute habe ich länger mit dem Support telefoniert. Bei Unklarheiten, die schnell gelöst werden sollen, ist eine gute Kommunikation essenziell.“

Auch die positiven Erfahrungen von anderen Firmen mit Progress haben die Investitionsentscheidung mit beeinflusst. Biegen, Schweißen und Schalen kann jede Maschine, die auf dem Markt angeboten wird, doch die Progress Group konnte Klaus Fertigteilwerk mit einem attraktiven Gesamtpaket überzeugen.

CONTACT

Progress Maschinen & Automation AG

Julius-Durst-Straße 100

39042 Brixen/Italy

+39 0472 979-100

Tecnocom S.p.A.

Via Antonio Zanussi 305

33100 Udine/Italy

+39 0432 621222

KLAUS Hoch- und Tiefbau GmbH

Fertigteilwerk

Auenstraße 5A

86438 Kissing/Germany

+49 8233 79290