Thailändische DSC Product erweitert und investiert in moderne Massivwandproduktion

Die thailändische Bauindustrie hat in den letzten 20 Jahren ein rasantes Wachstum hingelegt. Ein Vorreiter in der industriellen Vorproduktion von Beton-Fertigteilen in Thailand ist DSC Product. Anfang 2020 erweiterte das Unternehmen sein Baustoffportfolio um vorgefertige Massivwände.

Die thailändische Bauindustrie hat in den letzten 20 Jahren ein rasantes Wachstum hingelegt. Auch wenn Covid-19 das Wachstum gebremst hat, hält der Boom vor allem rund um die Megacity Bangkok an. Ein Vorreiter in der industriellen Vorproduktion von Beton-Fertigteilen in Thailand ist DSC Product. Anfang 2020 erweiterte das Unternehmen sein Baustoffportfolio um vorgefertige Massivwände.

Wittawat Pornkul, Vorstandsvorsitzender der DSC Product Company Limited, zählt zu den Visionären in der Bauindustrie Thailands. Bereits seit den 1990er Jahren produziert der Betonfertigteil-Spezialist als Tochtergesellschaft der DCON Gruppe Deckenelemente und Spezialbetonteile für die renommiertesten Bauträger in Thailand, als auch für Immobilienprojekte der Orrada Company Limited, der Immobilien-Entwicklungsgesellschaft der DCON Gruppe. „Wir beliefern hauptsächlich niedriggeschossige Gewerbeprojekte sowie Wohnbauprojekte für die moderne Familie von heute, wie das DCON Prime-Bauprojekt in Rattanathibet Sai Ma im Herzen Bangkoks. Auf 38 Stockwerken bietet es Exklusivität und viel Wohngefühl. Hierbei handelt es sich um die einzige Eigentumswohnanlage in diesem Stadtbezirk, die drei Punkte vereint: eine eigene U-Bahn-Station und damit eine optimale Verkehrsanbindung, den Panoramablick auf das Flussdelta und einen Skypool auf der Dachterrasse“, beschreibt Wittawat Pornkul. Darüber hinaus wurde gebäudetechnisch der CO2-Fußabdruck um 25% gesenkt und der Wasserverbrauch um 50%. Die Wohngebäude haben ein hervorragendes Wärmeverhalten und sind gleichzeitig äußerst witterungsbeständig“.

Um solche Bauprojekt zu realisieren, haben sich in Thailand seit den 2000ern Bausysteme mit industriell vorproduzierten Betonfertigteilen fest etabliert. Auch die Politik unterstützt dies mit gezielten Stadtentwicklungsprogrammen. „Um mehr Wohnraum zu schaffen und wahre Quantensprünge hinsichtlich der Architektur, der Bauqualität, der Kosteneffizienz und dem Faktor Zeit zu realisieren, bietet die Bauweise wesentliche Vorteile“ erklärt Steffen Schmitt, verantwortlicher Projektleiter Vertrieb beim Betonwerksspezialisten Vollert. „DSC Product hat dies bereits früh erkannt.“ Belieferte man bisher Kunden und Bauprojekte vorwiegend mit Element- und Hohlkörperdecken sowie Leichtbaublöcken, entschied man sich Anfang 2018 für eine Erweiterung des Bauportfolios um vorproduzierte Massivwände. „Die Nachfrage seitens der Kunden hat sich aufgrund der vielen Vorteile seit einigen Jahren vervielfacht. Hierfür wollten wir eine Antwort finden“, so Wittawat Pornkul.

Viel Know-how – vom Anlagenlayout bis zur BIM-Integration

„Beide Projektpartner von Vollert und DSC Product arbeiteten von Beginn hochprofessionell und äußerst motiviert. Unterschiedliche Sichtweisen wurden dabei sicher auch kontrovers diskutiert“, so Wittawat Pornkul. Das entwickelte Anlagenkonzept umfasst eine Kapazität von 180.000 m2 Massivbetonteilen jährlich. Verschiedene produktionstechnische Konzepte wie eine rein stationäre Kipptischfertigung oder Batterieschalungen wurden ausführlich diskutiert, kontrovers Vor- und Nachteile abgewogen. Für eine optimale Anlagenautomatisierung bei maximalen Return-on-Profit entschied man sich für das Central Shifter Plant (CSP)-Konzept von Vollert. Herzstück ist eine Zentralschiebebühne, die alle Maschinen und Abläufe an- und abdient. Das Anlagenlayout ist dabei äußerst kompakt auf einer Grundfläche von 4.000 qm konzipiert. Auch die Nähe zu den Kunden war wichtig. Strategisch zentral gelegen im Bezirk Lumlukka der Provinz Pathum Thani, erreicht man die nahen Baustellen verkehrsoptimal in nur wenigen Minuten.

Die Softwareintegration spielte eine weitere wesentliche Rolle in der Planungs- und Konzeptphase. Heute hat sich weltweit die Building Information Modelling (BIM)-Planungsmethode durchgesetzt. „Wohngebäudekomplexe wie das DCON Prime-Bauprojekt entstehen zunächst virtuell in 3D. Alle wichtigen Daten der zu produzierenden Wänden und Decken fließen dann direkt in die produktionstechnischen Abläufe sowie in die Vorplanung der Baustellenabläufe. Zudem sind die BIM-Konstruktionsdetails auf einer digitalen Datenplattform für Architekten, Statiker oder Elektroingenieure jederzeit zugänglich“, schildert Steffen Schmitt von Vollert. „Auch dies musste produktions- und steuerungsseitig bereits mit berücksichtigt werden. Wir verfügen hier automationsseitig über ein großes Know-how. Dabei gehen wir in Märkten wie Thailand immer einen Spagat ein zwischen höchstmöglichster Integration und maximaler Investitionssicherheit für den Kunden“.

Zentralschiebebühne Herzstück der kompakten Betonfertigteil-Produktionslinie

„Einen optimalen Automationsgrad, absolut flexible Durchlaufprozesse sowie modernste Maschinen ´made in Germany´ waren der Fokus bei DSC Products“, erklärt Daniel Borchardt, Projektleiter bei Vollert. Bis zu 600 m2 Massivbetonteile werden seit Mai 2020 täglich produziert. Dabei werden Wandbreiten bis 3,50 m bei Wandstärken bis zu 200 mm gefertigt. Das kann der Baustofflieferant nicht nur die Großbauprojekte in Bangkok beliefern, sondern man kann flexibel auf Kundenanfragen aus der ganzen Region Südostasiens reagieren.

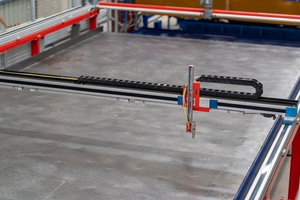

Die insgesamt 30 Palettenpositionen für die Reinigungs-, Bewehrungs-, Betonier- oder Aushärteprozesse werden über ein intelligentes Anlagen- und Transportkonzept sowie die VArio SHIFT Zentralschiebebühne als Herzstück miteinander vernetzt. Auf diese Weise verbindet man die Vorteile des Umlaufprinzips mit denen einer stationären Flächenbahn. Einzelne Arbeitsprozesse wie zeitlich aufwändige Bewehrungsvorgänge, das Betonieren oder unterschiedlich lange Aushärtezeiten erfolgen zeitlich unabhängig voneinander. Die Zentralschiebebühne transportiert die Transportpalette über eine Verfahrlänge von 130 m längsseitig taktgenau an die Umlaufposition, wo sie gerade benötigt wird. Querhubwagen verfahren sie an neun Transferpositionen anschließend quer nach links oder rechts zur jeweilig nächsten Bearbeitungsstation. „Besonders ist hier, dass die komplette Transferfahrt übertunnelt verläuft. Über den breiten Laufweg sind alle Abläufe und Maschinen jederzeit schnell erreichbar“, schildert Daniel Borchardt. So entstehen keine Stillstand- oder Wartezeiten, fertigungstechnisch läuft alles komplett taktzeitunabhängig. Auch mehrere Pufferplätze für die Zwischenlagerung von Wänden sind vorhanden. „Wir gewährleisten unseren Kunden maximale Lieferbereitschaft. Verschiedene Wandbreiten oder Wandhöhen müssen just-in-time produzierbar sein. Darauf müssen wir kurzfristig reagieren und die Anlagenabläufe und die Palettenbelegungen entsprechend schnell anpassen können”, schildert Kawin Worakanchana, Managing Director bei DSC Product.

Für das präzise Aufzeichnen der Konturen der Wandelemente trägt ein Smart Plot Großplotter Farbe entsprechend der CAD/CAM-Vorgaben auf, bevor manuell die zu betonierende Wandfläche abgeschalt und die Bewehrungsmatten und Gitterträger eingelegt werden. Über eine Smart Laser Präzisionslaser können darüber hinaus für die Qualitätssicherung die Lageposititionen der Absteller und Einbauteile angezeigt werden. Ein Smart Cast-Betonverteiler bringt die exakt vorgegebene Betonmenge auf, wobei hydraulisch betätigte Flachschieber einzelne Teilbereiche aussparen können, beispielsweise für Elektro- oder Sanitäraussparungen. Eine Smart Compact Rüttelstation verdichtet niederfrequent den Beton über 10 synchronisierte Außenvibratoren. Nach dem Betoniervorgang verfährt die Zentralschiebebühne die frisch betonierte Wand auf die produktionsseitig gegenüberliegende Linie zum ersten Vorhärten des Betons. Das Finishing der Oberfläche der Massivbetonteile erfolgt anschließend durch einen elektrischen Vario Smooth Rotations-Flügelglätter. Dies passiert hier auf zwei parallel angeordneten Transportlinien. „Auf insgesamt 20 Härte- und Finishingstationen, die gleichzeitig als zusätzliche Zwischenpufferstationen dienen, können je nach Bauprojekt und Auslastungsgrad verschiedenste Massivwände simultan gefertigt werden“ erklärt Kawin Worakanchana. „Das macht uns extrem flexibel“.

Nach einer weiteren Transferfahrt mittels der Querhubwagen erfolgt das vertikale Abheben der Massivbetonteile mit einer Vario Tilt Hochleistungs-Kippstation. Dies erfolgt bis zu einem maximalen Kippwinkel von 80°. Ein hydraulisch verfahrbarer Abstützbalken fährt gegen die Wand und verhindert so ein Verrutschen während des Kippvorgangs. Das Verladen erfolgt direkt in Transportgestelle.

Vollert Control Center als „Gehirn“ der Betonfertigteilproduktion

Automatisierte Maschinentechnik sorgt für ein konstant hohes Qualitätsniveau in der Massivwandproduktion bei DSC Product. Entscheidend für eine maximale Anlagenproduktivität ist aber ebenso das eingesetzte Produktions-Leitsystem. Das Vollert Control Center (VCC) ist hierbei die zentrale Schnittstelle für die konstruktiv erstellten Daten aus dem BIM-Modell sowie zum vorhandenen ERP-System und der Maschinentechnik. Durchlaufzeiten und automatisierte Palettenbelegungen werden permanent optimiert, sämtliche Maschinen angesteuert, Daten automatisch verfolgt und aufbereitet, Auslagerreihenfolgen und Aushärtezeiten verwaltet und eine große Anzahl von Statistiken zur Verfügung gestellt. „Es wird daher häufig auch als der Gehirn des modernen Betonfertigteilwerks bezeichnet“, so Steffen Schmitt von Vollert. „Beide Faktoren, die Maschinentechnik und eine intelligente Anlagensteuerung, waren für uns die Grundpfeiler für den optimalen Anlauf der Betonfertigteilproduktion bei DSC Product Anfang 2020”.

Speziell auf Thailand ausgerichtet

Mit dem CSP-Konzept in Verbindung mit modernster Maschinentechnik ´made in Germany´ ist eine gehobene Start-up-Lösung realisiert worden. Großbauprojekte in ganz Südostasien werden zukünftig auch Massivwände von DSC Product einsetzen. „Bereits heute, 6 Monate nach der Startphase und den ersten produzierten Wänden beliefern wir Mega-Bauprojekte in Bangkok. Wir sind bereits heute über den Planzahlen“, resümiert Wittawat Pornkul von DSC Product.

„Mit Vollert als Know-how- und Technologiepartner haben wir eine nachhaltige und zukunftsfähige Betonfertigteilproduktion aufgebaut. Auch wenn mit Covid-19 gerade starke Nachfrageschwankungen erfahren und Märkte instabil sind, blicken wir positiv auf die nächsten Monate und Jahre“.

CONTACT

Vollert Anlagenbau GmbH

Stadtseestr. 12, 74189 Weinsberg/Germany

+49 7134 52-0, , www.vollert.de