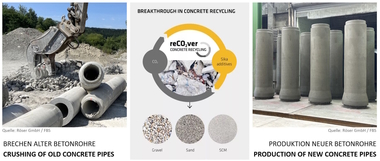

Kreislaufwirtschaft bei Betonrohren:

Neue Rohre aus alten Rohren

Rohre aus Beton und Stahlbeton können bereits heute als Quelle für rezyklierte Gesteinskörnung verwendet werden. Für eine richtige Kreislaufwirtschaft wäre allerdings die Verwendung eines möglichst hohen Anteils von Recycling-Betonbruch in der Rohrproduktion notwendig. In diesem Artikel stellen wir Ihnen dazu ein Pilotprojekt vor.

Einführung

Die Kanalisation ist einer der wichtigsten Bestandteile unserer gebauten Umwelt. Sie ist das Rückgrat unserer Gesundheit und trägt maßgeblich zur Leistungsfähigkeit der Gesellschaft bei. Die Megatrends Urbanisation und Umweltschutz führen dabei zu großen Herausforderungen. Das Kanalsystem muss zum einen dauerhaft sein, um zuverlässig seiner Funktion nachkommen zu können. Zum anderen müssen die verwendeten Baustoffe recyclebar sein, um mögliche Anpassungen an das Bevölkerungswachstum ressourcenschonend zu ermöglichen.

Herausforderungen für das Recycling von Betonbruch

Rohre aus Beton und Stahlbeton bestehen aus mineralischen Baustoffen und können vollständig als rezyklierte Gesteinskörnungen wiederverwendet werden. Das Ziel eines möglichst hohen Anteils von Recycling-Betonbruch in der Rohrproduktion wird bisher allerdings neben normativen Vorgaben auch technologisch begrenzt durch die hohe und schwankende Wasseraufnahme sowie die große und raue Oberfläche des Betonbruches. Beides wirkt sich negativ auf die Herstellung und Qualität von Betonrohren im sofort entschalten Produktionsverfahren aus.

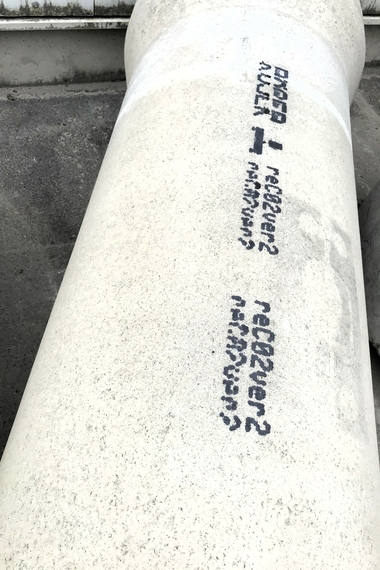

Aufbereitung mit reCO2ver

Sika hat mit dem reCO2ver-Verfahren eine Aufbereitungstechnologie entwickelt, die zu einer fast primären Sand- und Kies-Qualität des recycelten Aggregats führt. Dies erfolgt in mehreren Schritten. Im Schritt eins wird der in üblicher, aber ungesiebter Recycling-Korngröße vorgebrochene Altbeton in einer speziell konzeptionierten Kugelmühle im kontinuierlichen Prozess intensiven Reibungskräften ausgesetzt. Dies führt zur Zermahlung des Zementsteins und einer Reinigung der Oberflächen von Kies-, Splitt- und Sandkörnern (weitere Details im Video https://fbs-beton.de/recycling/). Im Anschluss wird das „Mahlgut“ durch eine Siebanlage in die unterschiedlichen Fraktionen getrennt. Der zu Pulver zermahlene Zementstein verlässt die Mühle mit der Luft und wird durch ein Filtersystem abgeschieden. Bei Bedarf kann im separaten Schritt zwei das Pulver in einem speziellen Reaktor chargenweise mit CO2 beaufschlagt werden. Die dabei gebundene Menge von ca. 50-60 kg CO2/t Pulver ist messbar und kann somit zertifiziert werden.

Laborversuche zur Ermittlung des Betonkonzeptes

Im Rahmen eines Pilotprojekts mit dem Bundesfachverband Betonkanalsysteme e.V. (FBS) und der Röser Unternehmensgruppe wurden vorgebrochene Betonrohre durch das reCO2ver-Verfahren von Sika in der Pilotanlage in Weiach (Schweiz) behandelt, um mit den gewonnenen Materialien wieder neue Rohre am Standort Röser II in Krauchenwies zu produzieren. Da zu diesem Zeitpunkt noch keine Erfahrungen mit der industriellen Anwendung von reCO2ver-Material im erdfeuchten Beton vorlagen, wurde in Laborversuchen der Beton konzipiert und hinsichtlich seiner Produktions- und Qualitätseigenschaften getestet. Dazu wurden im Speziallabor für erdfeuchte Betontechnologie der Sika in Leimen folgende Schritte durchgeführt:

1. Charakterisierung der Gesteinskörnungen,

2. Erstellen des Betonkonzeptes,

3. Vergleich von Frisch- und Festbetondaten.

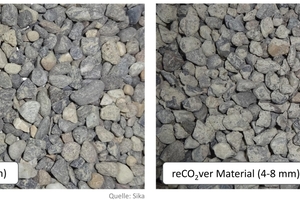

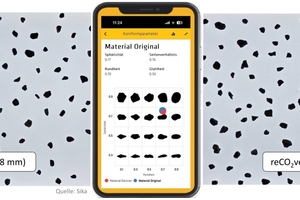

Im ersten Schritt wurden sowohl das Originalmaterial als auch das reCO2ver-Material hinsichtlich Dichte, Wasseraufnahme, Sieblinie und Kornform untersucht. Die optische Betrachtung zeigte beim reCO2ver-Material nur wenige Zementsteinreste auf der Körnungsoberfläche (Abb. 2). Die Analyse mit der Sika Sand App ergab eine mit der Originalkörnung vergleichbare Kornform (Abb. 3). Die Dichte des reCO2ver-Materials lag leicht unter der des Originalmaterials, was sich durch die verbleibenden Reste an Zementstein erklären lässt. Der Wasseranspruch stieg nur leicht, von 0,7 M.-% (Saugwasser Beton 13 l/m³) auf 2,1 M.-% (Saugwasser Beton 39 l/m³) mit 100% reCO2ver-Material.

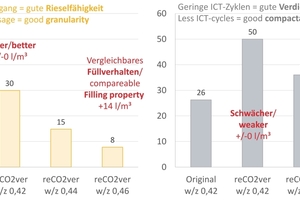

Mit den gewonnenen Daten wurde aus den beiden Fraktionen Sand 0/4 (35 %) und Kies 4/8 (65 %) eine mit dem Originalmaterial vergleichbare Sieblinie erstellt. Im ersten Betonentwurf wurde bei konstantem Wassergehalt ein volumetrisch 100%iger Austausch der Originalkörnung durch die mit dem reCO2ver-Verfahren gereinigte Recyclingkörnung getestet. Dabei wurden Zylinder im Kreiselverdichter ICT250 auf gleichen Verdichtungsporengehalt hergestellt und die dafür benötigte Menge der Verdichtungszyklen ermittelt. Parallel wurde die Klebrigkeit (Formfülleigenschaft) mit dem von Sika entwickelten „Rieselfähigkeitstest“ bestimmt. 100 % reCO2ver-Material führte bei gleichem Wassergehalt zu höherer Rieselfähigkeit und schwächerer Verdichtungswilligkeit (Saugen, Oberfläche).

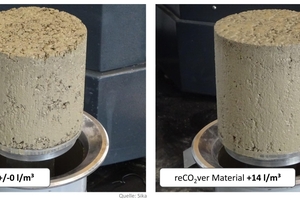

Die Anpassung des Betonentwurfs erfolgte durch schrittweise Erhöhung des Wassergehaltes. Bei 14 l/m³ höherem Saugwassergehalt wurden mit 100 % reCO2ver-Material eine vergleichbare Rieselfähigkeit und Verdichtungswilligkeit (Abb. 4) sowie das gewohnte Flankenbild der Rohre (Abb. 5) erzielt. Die Festbetonergebnisse (Druckfestigkeit) waren mit der Originalzusammensetzung vergleichbar und belegen, dass die höhere Wassermenge im Frischbeton nicht zur Bildung von Kapillarporosität zur Verfügung steht. Entsprechend kann von einer unveränderten Dauerhaftigkeit ausgegangen werden.

Testproduktion von Stahlbetonrohren mit 100 % RC-Gesteinskörnung

Die überzeugenden Laborergebnisse ermöglichten die zielgerichtete Testproduktion neuer Rohre am Standort Röser II in Krauchenwies. Unter den Augen aller Beteiligten wurde bei der Produktion von Stahlbetonrohren DN 500 die natürliche Gesteinskörnung zu 100 % mit reCO2ver-Material ersetzt. Dabei waren keinerlei Auffälligkeiten zu beobachten, weder aus Sicht der Produktion noch aus Sicht der Optik. Daher wurde eine weitere Mischung hergestellt, diesmal mit 20 % weniger Zement. Auch hier gab es keine Auffälligkeiten. Die üblichen Fräsarbeiten am Spitzende zeigten ebenfalls das gewohnte Fräsbild. Zum Abschluss wurde am Rohr mit 100 % reCO2ver-Gesteinskörnung noch vom Güteschutz der übliche Scheiteldruckversuch durchgeführt. Sowohl die Anforderungen der DIN V 1201 als auch die erhöhten Qualitätsanforderungen des Bundesfachverbands Betonkanalsysteme e.V. (FBS) wurden erfüllt. Die Testproduktion belegt, dass die Verwendung von 100 % RC-Gesteinskörnung durch die Aufbereitung mit dem reCO2ver-Verfahren möglich ist. Für eine planmäßige industrielle Anwendung werden weiterführende Untersuchungen insbesondere hinsichtlich der Dauerhaftigkeit benötigt.

Zusammenfassung

Unsere gebaute Infrastruktur wie zum Beispiel das Rohrsystem aus Beton- und Stahlbetonrohren ist eine Rohstoffquelle. Das Pilotprojekt mit dem Bundesfachverband Betonkanalsysteme e.V. (FBS) und der Röser Unternehmensgruppe hat gezeigt, dass eine 100%ige Verwertung des Betonbruchs aus Sicht der Produktion sowie der Betontechnologie umsetzbar ist. Eine wichtige Erkenntnis war dabei, dass die Qualität der Rohstoffaufbereitung entscheidend für die Nachhaltigkeit der neuen Betone ist. So ermöglichte das reCO2ver-Verfahren die 100%ige Wiederverwendung von Altbeton:

a) Der gereinigte Sand und Kies lag nahezu in Primärqualität vor und konnte einwandfrei eingesetzt werden;

b) Das gewonnene Zementsteinpulver konnte als Zementersatz verwendet werden.

Betontechnologische Erkenntnisse, wie die genaue Ermittlung der Stoffkennwerte und die volumetrische Betrachtung des Betons, helfen bei der Optimierung.

Sika unterstützt mit dem reCO2ver-Verfahren die Beton-Kreislaufwirtschaft. Die Bereitstellung des patentierten Verfahrens in Kombination mit einer spezialisierten Anwendungstechnik führt zur sicheren Umsetzung dieser innovativen Technologie.

Weitere Informationen:

https://roeser-gmbh.de/de/produkte/k-reco2ver

https://fbs-beton.de/recycling

https://www.sika.com/en/knowledge-hub/reco2ver-concrete-recycling.html

CONTACT

Sika Deutschland GmbH

Kornwestheimer Str. 103-107

70439 Stuttgart/Germany

+49 711 8009-0