Neueste Innovationen in der Rotorrichttechnologie

Als Erfinder des Rotors mit hyperbolischen Rollen, setzt die Eurobend GmbH mit dem neuen, wartungsfreien Rotor der fünften Generation, nach eigenen Angaben einen neuen Standard.

Das Herzstück der Rotorrichtmaschinen der Eurobend GmbH sind die neuesten 5G- Rotoren. Diese gewährleisten eine ausgezeichnete Richtqualität, mit einer Richtgenauigkeit von besser als 1/1000. Auch bei hochduktilem Material, wie z.B. Betonstahl der Duktilitätsklasse “C” bei Durchmessern bis 25 mm, bleiben die Materialeigenschaften erhalten und die Betonstahlrippung wird geschont. Das patentierte, vollautomatische Wartungssystem der Rotoren minimiert Bedienereingriffe. Eurobend´s Rotorrichtmaschinen stehen für eine einwandfreie Richtqualität.

Die Vorteile der Eurobend Technologie:

Minimierung von Maschinenausfallzeiten, da eine Wartung und ein Nachjustieren der langwährenden hyperbolischen Richtrollen, im Vergleich zu den konventionellen Systemen mit Richtsteinen, nicht erforderlich ist.

Die Eurobend Richtmaschinen verbrauchen über 40% weniger Energie als vegleichbare, Maschinen, die mit Rotoren mit Richtsteinen arbeiten.

Perfektes Richten auch von hochduktilen Betonstählen.

Die verschiedenen Rotorgrößen und -Typen decken Durchmesser bis zu Ø25 mm und eine breite Palette von Drahtqualitäten ab.

Die Einfachheit der Konstruktion ermöglicht den Bau von Mehrlinienmaschinen den Produktivitätsanforderungen und den zu bearbeitenden Durchmesserbereichen entspechend.

Abfallvermeidung durch Ausnutzung der letzten Länge von jedem Coil Dank dem Extraktionssystem für das letzte Coilstück.

Der Produktionsdatenempfang erfolgt mit den gängigen Industrieformaten wie Unitechnik, BVBS u. a. Software Updates und schnelle Ferndiagnosen können via Internet durchgeführt werden.

Durch die Kombination mit einer Reihe von weiteren Innovationen werden Maschinen für jede kundenspezifische Produk-tionsanforderung angeboten:

MELC Monoline Serie – Ein-adrige Rotorrichtmaschinen

Eine Vielzahl von Modellen bearbeitet Durchmesser bis 25mm Betonstahl. Sondermodelle bearbeiten bis zu 50mm Inox Betonstahl bei Festigkeiten > 900 N/mm2.

Bei den Drähten mit großen Durchmessern und hoher Festigkeit werden spezielle Roboter Systeme für das Öffnen der Coils und das Einspeisen des Drahtes in die Maschine angeboten.

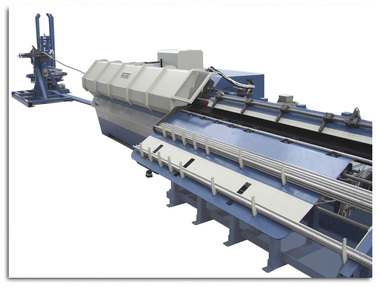

MELC Polyline Serie – Mehr-adrige Richtanlagen

Hierbei handelt es sich um Maschinen mit hohem Produktionsausstoß. Jeder Rotor bzw. jede Linie kann unabhängig von den anderen betrieben werden, was die Verarbeitung gleicher oder unterschiedlicher Durchmesser sowie das Abschneiden von gleichen oder unterschiedlichen Längen ermöglicht. Richtrotoren unterschiedlicher Größen für Material von bis zu 26 mm können zu einer Multilinien-Maschine mit automatischem Zufuhr- und Abwurfsystem kombiniert werden.

MELC Polyline NS Serie – Mehradrige Richtanlagen für den Non-Stop Betrieb

Die vollautomatischen, für den Non-Stop-Betrieb ausgelegte Multilinien-Rotorrichtmaschinen der Baureihe MELC Polyline NS sind für die Verarbeitung von Coilmaterial bis zu Durchmesser von 25 mm ohne Bedienereingriff konzipiert.

Diese Ausführung der MELC-Polyline Richtmaschinen verfügt über die folgenden neu entwickelten Funktionen:

Vollautomatisches Auf- und Abladen von Coils mit Hilfe einer automatischen Laufkrananlage, die vollständig mit dem Maschinenbetrieb synchronisiert ist und über den Hauptcomputer und die Steuerkonsole der Richtmaschine programmiert wird.

Doppelte Haspelstationen auf jeder Linie für einen ununterbrochenen Betrieb (Non-Stop System). Sobald das eine Coil zu Ende ist, wird, nach dem automatischen herausfördern des letzten Coilstücks, das nächste Coil sofort bearbeitet.

Die Coilzufuhr erfolgt ohne Eingriff eines Bedieners; die Coils werden per Roboter geöffnet und der Draht durch angetriebene Vorricht-Systeme vorgerichtet und in die Maschine eingespeist.

Die Reststücke der Coils werden in eine separate Sammelmulde automatisch abgeworfen, so dass ein Vermischen mit den produzierten Teilen vermieden wird.

Die produzierten Stäbe werden über ein automatisches Bündelmodul mit Bündeltransportsystem in einen Puffer- und Lagerbereich automatisch befördert.

Flexiline und Syntheton-Serien

Richtmaschinen mit mehreren Rotoren und Doppelbiegesystem: Betriebe in einer modernen Produktionsumgebung müssen in der Lage sein, eingehende Aufträge, schnell und verlässlich abarbeiten zu können.

Es sind Maschinen mit bis zu sechs Rotoren lieferbar. Jeder Rotor ist einem Durchmesser gewidmet und wird werkseitig eingestellt. Keine Stillstandzeiten für das Nachstellen der Rollen, wie bei Systemen mit Richtsteinen. Durchmesserwechsel in ca. 3 Sekunden dank des Eurobend Flexiline-Konvergenzsystem ohne bewegliche mechanische Teile (Patent). Der Durchmesserwechsel erfolgt einfach durch Änderung der Drehrichtung des Rotors und nicht durch die zeitraubenden Auf- und Ab- Bewegungen des Montagetisches der Rotoren, bis der gewünschte Durchmesser mit der Produktionslinie ausgerichtet wird. Für die großen Durchmesser werden automatische Coilöffnungs- und Drahteinfädelungs Roboter eingesetzt.

Das Flexiline Konzept kann mit einem einzigartigen Doppelbiegesystem kombiniert werden – die Syntheton-Serie. Dabei handelt es sich um ein ausgereiftes Bearbeitungszentrum für Betonstahl ab Coil.

Um viele und vor allem schnelle Durchmesserwechsel durchführen zu können, ist es sinnvoll, auf ein verlässliches und wartungsfreies System für Durchmesserwechsel zu setzen, welches ohne bewegliche mechanische Teile auskommt. Dadurch werden extrem schnelle Durchmesserwechsel in 3 Sekunden ermöglicht und die Verwendung verschleißanfälliger Bauteile vermieden.

Die Modelle der Syntheton Baureihe decken den Durchmesserbereich von 6 bis 25 mm ab und können mit drei bis zu sechs Rotoren konfiguriert werden. Jeder Rotor ist einem Durchmesser gewidmet und wird einmalig werkseitig eingestellt. Um den Produktionsfluss weiter zu optimieren, verfügt die Syntheton über ein patentiertes System, um bei Wechsel des zu bearbeitenden Coils, schnell weiterarbeiten zu können, ohne auf das zeitraubende Stumpfschweißen zurückgreifen zu müssen. Dafür wird das letzte Coilstück nach vorne in Produktionsrichtung herausgeführt und der neue Draht mit den angetriebenen Vorricht- und Drahtführungseinheiten in den Rotor eingeführt, ohne die Rollen des Rotors umstellen zu müssen.

Auch beim Biegeradiuswechsel wird Zeit gespart, denn dieser erfolgt ohne Verzögerung. Alle Biegeradien befinden sich auf einem einziehbaren Biegewerkzeug direkt auf den Biegemodulen. Die Biegemodule müssen nicht zu Auswechselstation fahren, wie dies, mit großen Zeitverlusten, bei den verbreiteten Anlagen der Fall ist.

Durch das ausgeklügelte und kompakte Design sind alle Komponenten der Syntheton leicht zugänglich und wartungsarm.