Niederländischer Kalksandsteinproduzent Calduran investiert in die Zukunft

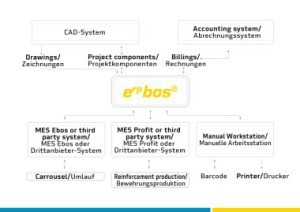

Weg von Planung und Steuerung über einzelne Systeme und Schnittstellen, hin zu einem System für sämtliche Geschäfts- und Produktionsprozesse, spezifisch für die Fertigteilindustrie. Der Kalksandsteinhersteller Calduran mit Sitz in den Niederlanden und Teil der CRH-Group, hat mit Progress Software Development und deren Software Erpbos die optimale Lösung gefunden.

Weg von Planung und Steuerung über einzelne Systeme und Schnittstellen, hin zu einem System für sämtliche Geschäfts- und Produktionsprozesse, spezifisch für die Fertigteilindustrie. Calduran, der Spezialist für Kalksandsteinanwendungen mit Sitz in den Niederlanden und Teil der CRH-Group, hat mit Progress Software Development und deren Software Erpbos die optimale Lösung gefunden. Für beide Werke in Harderwijk und Hoogersmilde hat Calduran in enger Zusammenarbeit mit Progress das System für 120 Mitarbeiter implementiert. Sie entschieden sich für Progress Software Development, nicht nur wegen der spezifischen ERP-Lösung, sondern auch wegen ihrer Expertise im gesamten Geschäftsprozess der Fertigteilbranche, als Teil der Progress Group.

Zeit für ein neues System

Calduran hat vor der Implementierung von Erpbos auf separaten Systemen und Schnittstellen gearbeitet, die des Öfteren angepasst werden mussten, um den spezifischen Bedürfnissen ihrer Arbeitsprozesse gerecht zu werden. Deshalb fiel die Entscheidung für Erpbos im Jahre 2021 sehr bewusst, um alle Prozesse in einem einheitlichen System abdecken zu können und ein System zu integrieren, das spezifisch auf die Fertigteilindustrie ausgerichtet ist. „Ein generisches ERP-System hätte viel mehr Zeit und Aufwand beansprucht“, so Peter de Leeuw, Caldurans Group Service Director.

Calduran – über einhundert Jahre Erfahrung

Rudolf Roelfsema entdeckte im Jahr 1900 auf einer Messe in Berlin Kalziumsilikatblöcke und startete seine industrielle Produktionsstätte fünf Jahre später in Hoogersmilde. Er entschied sich für diesen Standort in den Niederlanden, da hier der wichtigste Grundrohstoff vorzufinden war: Sand. Im Laufe der Zeit wuchs die Produktion und führte 2004 zu einer Fusion mit ihrer anderen Produktionsstätte in Harderwijk, wodurch Calduran Kalkzandsteen gegründet wurde. Calduran ist ein wichtiger Akteur für Baumaterialien für den Wohn- und Zweckbau sowie Marktführer für Kalziumsilikatblöcke und -elemente in den Niederlanden. Schlüsselfaktoren ihres Unternehmens sind Innovation, Nachhaltigkeit und Wachstum, die ebenso Kernelemente der Progress Group Philosophie darstellen. Von ihren zwei Werken mit insgesamt 250 Mitarbeitern beliefern sie nicht nur ihren Hauptmarkt Niederlande, sondern auch Belgien und Deutschland.

Wie lief die Implementierung von Erpbos ab?

Erpbos, spezifisch für die Fertigteilindustrie entwickelt, konnte einfach auf die Standardprozesse der Kalziumsilikat-Produktion und -Lieferung adaptiert werden. Das Projekt wurde mit einer detaillierten Entwurfsphase begonnen, die alle Arbeitsabläufe umfasste. Das Team von Calduran bestand aus Business Process Ownern, die alle Workstreams abdeckten, unterstützt von Key Usern und dem lokalen IT-Team, das mit dem Erpbos -Team von Progress Software Development zusammenarbeitete.

Insgesamt bestand das Kern-Team aus acht Personen, das gesamte Team aus bis zu 25 Personen. Während der gesamten Implementierung haben beide Teams eng zusammengearbeitet, gemeinsam die Anforderungen der Prozesse analysiert und das Erpbos -System dementsprechend angepasst, was zu einer sehr guten und effektiven Zusammenarbeit führte.

Wofür genau wird Erpbos nun verwendet?

Mit Erpbos können jetzt alle Produkte und Services innerhalb Caldurans verwaltet werden. Vorher war beispielsweise die Wandlösung mit Kalksandsteinen anstelle von Elementen im bisherigen ERP-System überhaupt nicht abbildbar, was bedeutete, dass vieles manuell gemacht werden musste.

Erpbos ist mit den Produktionssystemen verbunden, um den Sägeroboter zu verwalten. Auch wurde es mit dem Engineering-System verbunden, das die technischen Details für die Stücklisten und die Geometrie des Produkts liefert.

Mit Erpbos wurde eine Plattform geschaffen, für zukünftige Entwicklungen, Support und Optimierungen des Unternehmens. Peter de Leeuw erzählt: „Am Anfang waren die Nutzer besorgt, dass die Funktionalität und Geschwindigkeit bei der Verarbeitung von Daten im System verloren gehen könnten. Aber schon nach wenigen Wochen zeigte sich eine deutliche Verbesserung der Verarbeitungsgeschwindigkeit im Erpbos-System. Nach einigen Monaten kam von allen Mitarbeitern das Feedback, dass Erpbos eine signifikante Verbesserung im Vergleich zum früheren System ist.“

Peter de Leeuw erklärt: „In unserem alten System hatten wir viele Probleme mit dem Drucken von Lieferscheinen: dies dauerte manchmal minutenlang oder sie wurden überhaupt nicht gedruckt. Dadurch kam es oft zu langen Warteschlangen von LKWs an den Produktionsstätten, was zu erheblichen Kosten durch Beschwerden von Kunden und Transportunternehmen führte.

Reibungslose Projekte und zufriedene Kunden

Seit der Einführung von Erpbos sind keine Fehlfunktionen mehr aufgetreten. Nun können zudem die Transportkosten auf Frachtebene pro Standort korrekt und exakt berechnet werden, sodass Kostensicherheit und Budgettreue gewährleistet werden. Unvorhersehbare Mehrkosten und Kundenreklamationen sind kein Thema mehr.

Digitalisierung stärkt die Wettbewerbsfähigkeit

Durch die digitale Abbildung des gesamten Prozesses, vom ersten Kundenkontakt bis zur finalen Anlieferung, konnte deutlich Aufwand minimiert und Fehlern vorgebeugt werden, die sonst erst später im Prozess aufgefallen wären. Mit Blick auf die verschiedenen Prozessschritte können, z. B. im Engineering Prozess, durch modellbasierte Planung Ressourcen und Kapazitäten optimal genutzt und geplant werden. Besonders positiv beeinflusst dies den Kostenfaktor. Das System ermöglicht einen besseren Einblick in die Kostenentwicklung und Umsatzverbesserung pro Kunde und Projekt, was zu einer klaren Überprüfung der Gewinnspanne führt. Dies stellt einen großen Vorteil für die Geschäftsanalyse dar.

Bereit für die Zukunft

Sowohl Calduran als auch Progress Software Development blicken auf ein erfolgreiches Projekt zurück und freuen sich auf eine langfristige, vertrauensvolle Kooperation. „Für unser Unternehmen ist es wichtig, einen zuverlässigen und vertrauensvollen Partner für die Zukunft zu haben. Das heißt, das Unternehmen sollte so dimensioniert sein, dass wir nicht nur auf eine einzelne Person angewiesen sind. Mit Progress Software Development haben wir die Balance zwischen langfristiger Zuverlässigkeit, langjähriger Expertise und Flexibilität in der Arbeitsweise gefunden“, resümiert Peter de Leeuw, Caldurans Group Service Director.

CONTACT

Calduran Kalkzandsteen

Einsteinstraat 5

3846 BH Harderwijk/Netherlands

+31 (0)341 464 000

Progress Software Development GmbH

Julius-Durst-Straße 100

39042 Brixen/Italy

+ 39 0472 979159