Grupo Avintia industrialisiert mit hohem Tempo Spaniens Bausektor

Auf der iberischen Halbinsel liegt der Anteil des industriellen Baugewerbes unter 1%, während er in Mittel- und Nordeuropa im Jahr 2020 auf 45% anstieg. Vor diesem Hintergrund hat die Grupo Aviantia als einer der führenden Bauträger Spaniens mit Ávit-A ein integrales, industrialisiertes Bausystem entwickelt.

Auf der iberischen Halbinsel liegt der Anteil des industriellen Baugewerbes unter 1%, während er in Mittel- und Nordeuropa im Jahr 2020 auf 45% anstieg. Vor diesem Hintergrund hat die Grupo Aviantia als einer der führenden Bauträger Spaniens mit Ávit-A ein integrales, industrialisiertes Bausystem entwickelt. Klimaneutralität im Bauprozess und Nachhaltigkeit im Wohnen sind hierin entscheidende Teilschritte im 21. Jahrhundert.

Nachhaltigkeit und Klimaneutralität sind eine der wesentlichen Herausforderungen der heutigen Zeit. Politik und Wirtschaft müssen sich dieser stellen, dies gilt auch und vor allem für die Bauindustrie. Materialien und Bausysteme müssen sich weiterentwickeln, um die gesetzten Klimaziele zu erreichen. Dies gilt für den Bauprozess selbst, aber auch im Lebenszyklus von Wohngebäuden müssen Faktoren wie Energieverbrauch, Klimatisierungs- und Lüftungstechnik sowie modernste Smart Home-Technik mitberücksichtigt werden. Gleichzeitig muss weltweit Wohnraum kurzfristig geschaffen werden, und das in einem für viele Menschen bezahlbaren Rahmen.

„Wir sprechen von einem gesunden und komfortablen Wohnumfeld, von sensorisierten und vernetzten Wohngebäuden. Die industrialisierte Bauweise mit gut durchorganisierten Abläufen und höchsten Qualitätsvorgaben ist hierfür die Lösung. Wir sehen das sehr gut bereits in Skandinavien“, ist José Ignacio Esteban, Generaldirektor bei Avintia Industrial, überzeugt. „Vorgefertigte, baustellenfertige Betonfertigteile reduzieren nicht nur die Bauzeiten um bis zu 30%, sondern optimieren bereits im Herstellprozess die eingesetzten Rohstoffmengen und verringern den Materialausschuss um bis zu 60%. Es wird just-in-time für den nächsten Bauprozess gefertigt, industriell, und nicht auf der Baustelle. Das verringert auch Lärm, Staub und Schmutz ´on-site´, d.h. auf der Baustelle. Der CO2-Abdruck wird so deutlich geringer als heute sein. Auch Wettereinflüsse spielen keine Rolle mehr. Dabei gilt das Klischee nicht mehr, dass diese Bauweise in der Architektur die Kreativität begrenzt.“ Spaniens führender Bauträger, die Grupo Avantia, befasst sich schon seit dem Jahr 2019 intensiv mit diesem Thema. Das Ergebnis ist Ávit-A, ein integrales, hoch industrialisiertes Bausystem, erstmals vorgestellt im August 2020. „Auf der iberischen Halbinsel wird noch zu fast 99% konventionell gebaut. Hiermit können wir die kommenden Herausforderungen nicht lösen. Mit Ávit-A schlagen wir ein hohes Wachstumstempo ein, nicht nur für die Gruppo Avintia, sondern für den gesamten Bausektor Spaniens. Wir gehen hier als Innovationstreiber mit voran“, so José Ignacio Esteban. Ávit-A ist voll integral, von den ersten BIM-Modellen des Architekten bis zur Baustelle sind alle Bauprozesse 100% digital und durchgesteuert. Ávit-A integriert Hardware und Software, Mensch und Technik.

„Damit kommen wir auch der erhöhten Nachfrage nach ´Build to rent´ nach. Die Nachfrage nach Mietwohnungen steigt seit Jahren, unabhängig von der Krise, und das liegt daran, dass das Wohnmodell, das die neuen Generationen suchen, weit von den traditionellen Modellen entfernt ist. Ein sehr ausgeprägter Trend wird daher das Mieten und damit das Bauen zur Miete sein, wozu Ávit-A einen großen Beitrag leisten wird“, so Esteban.

Wallex im Jahr 2020 als Joint-Venture gegründet

„Um mehr als 75% der Bauprozesse industrialisiert und baustellenunabhängig abzuwickeln, bedarf es eines generellen Wandels im Mindset“, schildert Steffen Schmitt, Projektleiter Vertrieb beim Anlagenspezialisten Vollert. „Die konventionelle Bauweise, die wir seit Jahrhunderten praktizieren, kann die geschilderten Herausforderungen wie die Vereinbarkeit von Klimawandel, moderner Architektur und notwendigen Wohnraum nicht lösen. Die Digitalisierung des Bauprozesses ist entscheidend, und die hochautomatisierte, fabrikseitige Vorproduktion aller Komponenten und Bauteile wie Wände und Decken. Mit Ávit-A haben die Bauplaner der Grupo Avintia dafür ein leistungsfähiges, neues Bausystem entwickelt, um Spaniens Bausektor neu auszurichten.“

Für die besondere Architektur in unseren Bauprojekten setzt Ávit-A auf Sandwichwände mit vorgehängter Spezialfassaden. Für die Innenwände verwendet man effiziente, schlanke Massivbetonteile. „Trotz der aktuell noch schwierigen Covid 19-Rahmenbedingungen in Spanien planen wir ab 2022, zunächst 1.000 Wohnungen jährlich zu bauen“, erklärt José Ignacio Esteban. Für die Anlagentechnik zur Herstellung der Betonfertigteile hat sich Grupo Avintia gezielt das Know-how und die Expertise eines erfahrenen Betonwerksspezialisten gesucht. „Die Auswahlgespräche hierfür waren sehr intensiv. Wichtig war uns, dass wir kontrovers Themen diskutieren konnten, um die produktionsseitigen Abläufe optimal in das Ávit-A Konzept zu integriert“, so Sánchez. Der Vertrag wurde nach intensiven Gesprächen im Juli 2020 unterzeichnet. Als spanischsprachiger Ansprechpartner während des gesamten Projektablaufs agierte Francisco Marcos von Wimac als Vertretung von Vollert für die iberische Halbinsel.

Neben der Auswahl der Anlagentechnik suchte man parallel nach dem optimalen Standort für das erste Betonfertigteilwerk der Grupo Avintia. „Mit Aranda de Duero im Süden der Provinz Burgos haben wir uns für eine strategisch wichtige Region entschieden. Von hier aus werden wir zukünftig zentral und just-in-time unsere Wohnungsbauprojekte im Großraum Madrid beliefern“, führt Raquel Calderón Miguel als verantwortliche Head of Operations bei Avintia aus. Basis ist ein Joint Venture der Grupo Avintia mit Cemex, einem der weltweit führenden Betonspezialisten. „Mit Cemex Ventures haben wir einen langfristigen Partner an der Seite. Vor allem vor dem Hintergrund des CO2-Fußabdrucks spielt die richtige Betonmixtur eine dominante Rolle. Unter der gemeinsamen Brand Wallex haben wir einen führenden, neuen Marktplayer in Spanien geschaffen.“

Modernste Maschinentechnik und selbstverdichtender Beton

In der heutigen Betonfertigteilproduktion setzt man auf eine sehr hohe Automatisierung, modernste Maschinentechnik und Robotik, intelligente, CADCAM-gesteuerte Abläufe und die Integration der BIM-/ERP- und Produktions-Leitsysteme. Die Automobilindustrie war hier für viele Jahrzehnte der absolute Maßstab und hat hier sicherlich auch eine Vorreiterrolle für den Bausektor eingenommen. „Wir haben uns von Planungsbeginn an sehr intensiv mit dem Bausystem und den geplanten Bauprojekten der Grupo Avintia auseinandergesetzt. Um großflächige Sandwich- und Massivwandteile auf der gleichen Transportlinie seriell zu fertigen, bedarf es in der industriellen Vorfertigung eines intelligenten Konzepts, das die bereits genannten Themen berücksichtigt“, schildert Jürgen Hesselbarth, verantwortlicher Projektleiter bei Vollert.

Von Beginn plante man mit einem äußerst kompakten Anlagenlayout. Zum einen, weil Baugrund in der Region teuer ist, zum anderen setzte man auf eine optimal dimensionierte Systembauhalle. „Auch wenn das Thema Bestandshalle zur Miete versus Neubau ‚auf der grünen Wiese‘ zunächst analysiert wurde“, berichtet Jürgen Hesselbarth. 19 Transportpaletten bewegen sich umlaufbasiert zwischen den einzelnen Arbeitsstationen. „Robotik verbunden mit modernster Lasertechnik, permanente Qualitätsprüfungen und Null-Fehler-Strategie, so lässt sich das Konzept gut zusammenfassen“, schildert Raquel Calderón Miguel von Avintia. Die bis zu 310 mm hohen Quer- und Längsschalungsprofile werden auf der Smart Set Roboterlinie CAD/CAM-gesteuert lückenlos im so genannten Windmühlenprinzip, also kreisrund, positioniert. Ebenso die Magnetboxen für die Tür- und Fensteraussparungen der Massivwände bzw. Tragschalen der Sandwichwände. Das Abstellersystem wurde dabei im engen Dialog speziell auf das Àvit-A Bausystem abgestimmt. Neben dem Einschalvorgang plottet der Smart Set Konturen für Einbauteile und weitere Ergänzungskomponenten vor.

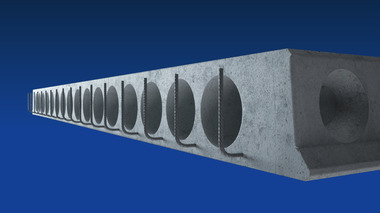

Ein weiterer wesentlicher Faktor für die spätere Wandqualität ist der Betonierprozess. Für optimale Beton-Taktzeiten und die exakte Betondosierung sorgt ein vollautomatischer Smart Cast Halbportal-Betonverteiler. Ein Unter- oder Überbetonieren der gewünschten Austragsmenge wird hierbei reduziert und dies prozesssicher bei einer sehr hohen Verfügbarkeit. „Besonders ist hierbei, dass wir einen von Cemex entwickelten, selbstverdichten Spezial-Leichtbeton einsetzen. Dieser ist metallfaserverstärkt, welches den Einsatz von traditionellen Bewehrungsmatten und Gitterträgern überflüssig macht“, erklärt Jürgen Hesselbarth. „Aufgrund der Konsistenz arbeiten wir hier mit einer Schiebervorrichtung. Zudem setzt man auf einen Twin-Betonkübel, also einen Kübel mit 3,3 m3, der den Beton für die Massiv-Innenwände und die Tragschale der Sandwichwand aufbringt und einen Kübel mit 1,6 m3, der den Beton für die Vorsatzschale setzt.“ In der Sandwichwandproduktion erfolgt nach dem Aufbringen des Betons der Vorsatzschale zunächst die Isolierungsvorbereitung und das Einbringen weiterer Einbauteile wie Verbindungs- und Abhebeanker, die mittels eines Laserprojektionssystems vorgezeichnet werden. Anschließend wird die Ober- bzw. Tragschale der Sandwichwand betoniert. Zur Aufnahme des Betons verfügt der Betonverteiler über eine Querausfahrt. Eine nachträgliche Verdichtung des Betons entfällt aufgrund der selbstverdichtenden Eigenschaft des Materials. Für den Aushärtevorgang sorgt eine Vario Cure Härtekammer mit zwei Regaltürmen und je 10 Aushärteplätzen. Ein stationäres Vario Store Regalbediengerät lagert die vorbetonierten Wandelemente ein bzw. aus.

Nach dem vollständigen Aushärteprozess verfahren die vorgefertigten Wände, nach dem sie manuell entschalt wurden, zur Endmontage. Hierfür wird per Laser zunächst aufprojiziert, welche Innenisolierungen und Unterkonstruktionen für die Baustelle vormontiert werden. Alle Bauteile werden so komplett baustellenfertig mit vorgespachtelten Rigipsplatten auf die Baustelle geliefert. Für die Verladung auf Transportgestelle werden die Wände mittels einer Vario Tilt Kippstation aufgerichtet. Dies erfolgt statt standardmäßig auf 80°, auch auf 85° und 90°, damit die Sandwichwände sicher ohne Kantenabbrüche abgenommen werden können. Die Gleichlauffunktion erfolgt über eine Laserwegmessung und Proportionalventile. Mit einer Abhebetraverse werden die Wände von der Kippstation abgenommen und auf Verladegestelle abgesetzt. Anschließend erfolgt in einem weiteren Arbeitsbereich die Montage der Fenster und Türen sowie der Elektrik.

3D-BIM- und ERP-System intelligent integriert

Entscheidend für eine maximale Anlagenproduktivität ist aber ebenso das eingesetzte Produktions-Leitsystem. Das Vollert Control Center (VCC) ist hierbei die zentrale Schnittstelle für die konstruktiv erstellten Daten aus dem 3D-BIM-System von Trimble/Tekla, dem ERP-System von RIB SAA und der Maschinentechnik. Durchlaufzeiten und automatisierte Palettenbelegungen werden permanent optimiert, sämtliche Maschinen angesteuert, Daten automatisch verfolgt und aufbereitet, Auslagerreihenfolgen und Aushärtezeiten verwaltet und eine große Anzahl von Statistiken zur Verfügung gestellt. „Es wird daher häufig auch als das Gehirn des modernen Betonfertigteilwerks bezeichnet“, so Steffen Schmitt von Vollert.

„Beide Faktoren, die Maschinentechnik und eine intelligente Anlagensteuerung, waren für uns die Grundpfeiler für den optimalen Anlauf der Betonfertigteilproduktion bei Wallex“.

Die Herausforderungen der neuen Art des Bauens

Trotz der teilweise sehr schwierigen Rahmenbedingungen durch die Covid 19-Pandemie liefen alle Montagarbeiten termingerecht ab. „Im August 2021 konnten wir in Aranda de Duero die ersten Massiv- und Sandwichwände produzieren“, erläutert José Antonio Fuertes, Betriebsleiter bei Wallex. „In Kürze werden wir die ersten Bauprojekte von Aranda de Duero aus beliefern. Mit hohem Tempo werden die nächsten Monate und Jahre den Bausektor grundlegend revolutionieren. Auch wenn wir aktuell noch weitere Herausforderungen sehen. Einerseits bedarf es für die industrialisierte Bauweise neuer Ausbildungsberufe. Wir brauchen unter anderem gut ausgebildete Architekten, Bauplaner, Projektleiter, aber auch Fachkräfte. Auf der Ebene der Rechtsvorschriften gibt es aktuell noch keinen gesetzlichen Rahmen für diese Art von Bauvorhaben und auch keine Fördermöglichkeiten. „Daneben Herausforderungen auf gesellschaftlicher und politischer Ebene, um mit Stereotypen zu brechen, die der Fertighausbau seit Jahrzehnten mit sich bringt.“

Die Industrialisierung des Bausektors, welcher aktuell 7% des Bruttoinlandsprodukts Spaniens ausmacht, wird insgesamt zu einem Bauboom und einer wachsenden Wirtschaft führen. Davon ist die Grupo Avintia überzeugt. Gleichzeitig werden neue Arbeitsplätze geschaffen. „Dabei werden die Baukosten nicht höher, langfristig eher nieder als bei konventioneller Bauweise sein“, so Marie Luisa Prieto Sánchez. Vor diesem Hintergrund hält die Grupo Avintia an ihren ehrgeizigen Wachstumszielen fest.