Neue Carbonfaserbewehrung für Beton-3D-Druck

und andere Verfahren

Mineralisch getränkte Carbonfasern (MCF) stellen eine neue Art von Bewehrung für das Bauwesen dar. Sie bieten die Vorteile bekannter Carbonfaser-Bewehrungen als Verbundwerkstoffe aus in einer thermo- oder duroplastischen Matrix eingebetteten Carbonfilamenten, sind dabei allerdings nicht den Beschränkungen unterworfen, die für polymergebundene Materialien dieser Art üblicherweise bestehen. Insbesondere führt die mineralische Tränkung zu einer nur geringen Abnahme der Leistungsfähigkeit der Bewehrung bei hohen Temperaturen, zu einem wirksameren Verbund mit der Betonmatrix sowie zu einer höheren technologischen Flexibilität, vor allem mit Blick auf die derzeit aufkommenden automatisierten Fertigungsverfahren [1, 2]. Der vorliegende Beitrag stellt in Kurzform die Technologie für die kontinuierliche Imprägnierung von Carbongarnen mit geeigneten feinmineralischen Bindemittelsuspensionen sowie einige Beispiele der automatisierten Herstellung von Bewehrungssystemen aus diesem neuen Verbundwerkstoff vor, so auch den 3D-Druck mit Beton. Eine ausführliche Darstellung der Forschungsarbeiten findet sich in den unten angegebenen Publikationen.

Materialien und Imprägnierungsverfahren

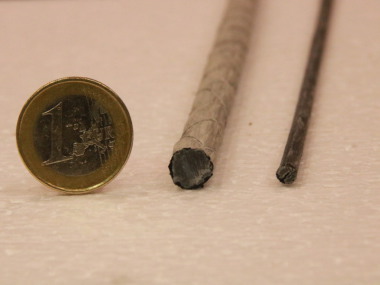

Eine der wichtigsten Voraussetzungen für die kontinuierliche Herstellung mineralisch getränkter Carbonfasern ist die Auswahl von hierfür geeigneten Materialien. Aufgrund der spezifischen geometrischen Merkmale (Bündel aus mehreren Tausend sehr feiner Filamente) und der chemischen Eigenschaften der Carbonfasern sind hierbei einige technische Herausforderungen zu bewältigen. Die für die Tränkung vorgesehene Suspension muss Bindemittelpartikel in genau definierten Größen enthalten, deren Durchmesser in etwa dem der einzelnen Carbonfaser-Filamente entspricht oder darunter liegt. Unverzichtbar ist auch die Einwirkung mechanischer Kräfte, sodass die Suspension tief genug in das Innere des Garns eindringen kann. Der hierfür erforderliche Druck lässt sich beispielsweise über eine mehrfache Umlenkung mittels einer Foulard-Anlage mit einer Anzahl von Rollen erzeugen [2, 3]. Dieser Prozessschritt wurde bereits erfolgreich auf Suspensionen auf Zement- und Geopolymer-Basis angewandt. Die auf diese Weise hergestellten MCF verfügten im Alter von 28 Tagen über eine Zugfestigkeit von ca. 2.250 MPa und über einen E-Modul von 225 GPa. Diese Werte liegen eindeutig innerhalb der Bandbreite, die für aus faserverstärkten Polymeren (FRP) üblicherweise hergestellte Bewehrungen dokumentiert ist. Zu beachten ist, dass die angegebenen Werte aus der Summe der Querschnittsfläche aller Carbonfilamente als Referenz sowohl für MCF als auch für FRP berechnet wurden. Nach der Tränkung kommen je nach Materialzusammensetzung und vorgesehener Anwendung unterschiedliche Arten der Nachbehandlung in Frage. Weitere Angaben finden sich in [3].

Automatisierte Fertigung ein-, zwei- und dreidimensionaler Bewehrungselemente

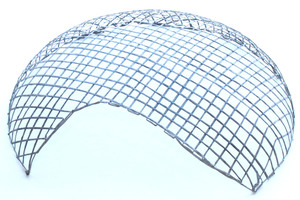

Am Institut für Baustoffe der TU Dresden wurden unterschiedliche Szenarien für die automatisierte Herstellung von Bewehrungssystemen aus dem neuen Verbundwerkstoff entwickelt [3, 4]. Für die kontinuierliche Fertigung von Bewehrungsstäben aus mehreren schweren Einzelgarnen hat sich ein Pultrusionsprozess als besonders geeignet erwiesen. Die vorhandene kleintechnische Anlage ermöglicht derzeit eine Prozessgeschwindigkeit von 12 m/min, jedoch besteht noch erhebliches Potenzial für eine weitere Erhöhung des Produktionsausstoßes. Für die Fertigung zwei- oder dreidimensionaler Mattenbewehrungen wurde ein kontinuierlicher robotergestützter Strukturierungsprozess entwickelt. Dabei wird das Carbongarn zunächst in einer mineralischen Suspension getränkt und nachfolgend von einem Roboter nach dem gewünschten Muster abgelegt. Eine solche individuelle Strukturierung kann entweder durch spannungsfreie Ablage des mineralisch imprägnierten Garns oder durch Umlenkung um definierte Fixpunkte herum erzielt werden; siehe Abb. 1. Beide Verfahren ermöglichen die vollautomatische Herstellung von maßgeschneiderten Erzeugnissen. Sie reduzieren damit den Personalaufwand und resultieren in einer enormen Verkürzung der Produktionskette. Zudem führt dieses Vorgehen dank des entfallenden Materialverschnitts und der Vermeidung von überlappenden Anschlüssen zu einer äußerst hohen Materialeffizienz. Bis dato wurden bereits mehrere Anwendungen beispielhaft realisiert, darunter die Herstellung von zweidimensionalen Matten, einer Schalenbewehrung (Abb. 1) sowie einer 3D-Bewehrungskonstruktion für einen Balkon [3, 4].

Integration von Carbonfaser-Bewehrungen in den Beton-3D-Druck

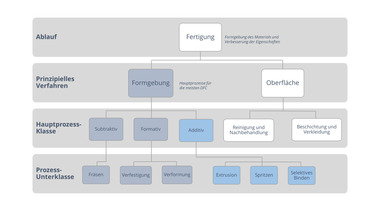

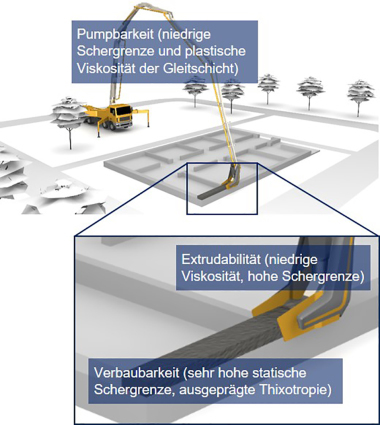

Das digitale Bauen mit Beton rückt zunehmend in den Fokus der Forschung und der Industrie; siehe z. B. [5, 6]. Nach derzeitigem Stand der Technik wird die additive Fertigung mit Beton entweder völlig ohne Bewehrung realisiert, oder die Bewehrung wird diskontinuierlich manuell eingebracht, was dem Grundsatz der additiven Fertigung widerspricht [7]. Eine Lösung dieses Problems ist die direkte Integration der mineralisch imprägnierten Carbonfaser-Bewehrung in den Druckprozess [4]. Die horizontalen Bewehrungslagen können auf einfache Weise zusammen mit den entsprechenden Betonfilamenten appliziert werden; siehe Abb. 2. Dabei gibt es grundsätzlich zwei Optionen: Zum einen lässt sich die Bewehrung bereits in der Beton-Druckdüse in das Betonfilament integrieren; zum anderen kann die Bewehrung auf einem zuvor gedruckten Betonfilament abgelegt und unmittelbar durch ein weiteres Filament überdeckt werden. Der Vorteil des zweiten Verfahrens besteht darin, dass sich die Bewehrung unabhängig von der Betonablage einbringen lässt und damit die Überlappung von Bewehrungssträngen ermöglicht. Das vom Institut für Baustoffe an der TU Dresden angemeldete Patent enthält zudem Varianten für die Herstellung von vertikalen oder schrägen Bewehrungslagen. Ein ausführlicher Fachartikel zur Integration von Carbonbewehrungen in den Beton-3D-Druck wird in Kürze veröffentlicht.

impregnated carbon fibre reinforcement for high temperature resistance of thin-walled concrete structures. Cement and Concrete Composites 97 (2019), 68-77.

impregnated carbon fiber composites as novel reinforcement for concrete construction: material and automation perspectives. Automation in Construction 110 (2020), 103002.

![Abb. 2: Mineralisch getränkte Carbonfaser im 3D-Druckprozess; links: Gekoppelte Beton- und Garnablage; rechts: Anschnitt einer gedruckten Wand [4]](https://www.bft-international.com/imgs/1/5/3/0/5/6/6/tok_66f99ef58d5121e8f55d1b80979ec95c/w300_h200_x499_y245_8_4_Mechtcherine_Fig._2-b7f097a623a80165.jpeg)